INSPEÇÕES

INSPEÇÕES

Inspeção NR-13

Laudos de Segurança NR-13: Realização de inspeções inicial, periódica e extraordinária.

Planejamento de Inspeção: Desenvolvimento de planos para tubulações e tanques metálicos conforme NR-13.

Projetos de Adequação: Elaboração de Projetos de Alteração e Reparo (PAR).

Auditoria de Conformidade NR-13: Análise de caldeiras, vasos de pressão, tubulações e tanques.

Gerenciamento de Ativos NR-13: Criação de planilhas para controle de equipamentos e prazos.

Capacitação de Equipes: Treinamento especializado para operadores.

Recuperação de Documentação Técnica (Prontuário):

- Execução de Cálculos de

- Elaboração de Desenhos Técnicos.

- Abertura e Regularização do Livro de Registro de Segurança.

- Criação de Projetos para Instalação de

- Fornecimento de Placas de Identificação (TAG e Categoria).

- Organização de Pastas de Arquivos para prontuários.

Engenharia de Detalhamento: Desenvolvimento de isométricos e desenhos 3D para tubulações.

Análise de Integridade Estrutural: Avaliação completa de equipamentos com cálculo de vida útil remanescente.

Calibração de Dispositivos de Segurança: Aferição de instrumentos para atendimento à NR-13.

Inspeção Visual Remota com Aeronaves não Tripuladas (Drones)

O serviço de Inspeção Visual Remota com Drones da TR Inspeções representa a vanguarda da avaliação de ativos industriais, empregando tecnologia de ponta para inspecionar locais de difícil acesso, em altura ou que apresentem risco elevado para a

exposição humana. Esta metodologia otimiza a coleta de dados visuais de alta qualidade, servindo como uma ferramenta poderosa de triagem e monitoramento contínuo.

Nosso processo técnico de inspeção com drones é rigorosamente planejado e executado, compreendendo:

- Planejamento de Voo: Elaboração de um plano de voo detalhado que cobre 100% das áreas de interesse do ativo, como topos de torres, pipe racks elevados, estruturas de suporte e áreas com potencial de vazamento ou corrosão O planejamento otimiza a captura de dados e garante a segurança da operação.

- Captura de Dados Multi-Espectral: Nossas aeronaves são equipadas com sensores de alta tecnologia para diferentes finalidades:

- Câmeras de Alta Resolução (RGB): Capturam imagens e vídeos com altíssimo nível de detalhe, permitindo a identificação de defeitos superficiais, danos em pintura ou isolamento, corrosão, vazamentos e deformações estruturais.

- Sensores Termográficos: Mapeiam o perfil de temperatura do equipamento, sendo uma ferramenta eficaz para detectar falhas em isolamento térmico, superaquecimento em componentes ou vazamentos de fluidos quentes ou frios.

- Processamento e Análise de Dados: As imagens e dados coletados são processados por software especializado para criar modelos digitais do ativo (Digital Twins), ortomosaicos e relatórios detalhados. Nossos inspetores qualificados analisam meticulosamente este material para identificar pontos de atenção e anomalias.

- Integração com Inspeção Tradicional: A inspeção por drones não substitui os Ensaios Não Destrutivos (ENDs) exigidos pela NR-13, mas os complementa de forma estratégica. Ela permite uma pré-avaliação segura e eficiente, direcionando as equipes de inspeção em campo para os locais exatos que requerem uma análise tátil ou por meio de outros ENDs.

- Relatório Técnico Conclusivo: A TR Inspeções entrega um relatório completo, contendo o registro fotográfico e termográfico de alta definição, a localização exata (georreferenciada, se necessário) das anomalias encontradas e as recomendações técnicas para ações subsequentes, otimizando o planejamento de manutenções e paradas.

Este serviço inovador aumenta a segurança, reduz custos e o tempo de exposição a riscos, e fornece um nível de detalhamento visual impossível de ser alcançado em inspeções convencionais sem o uso de andaimes ou alpinismo industrial.

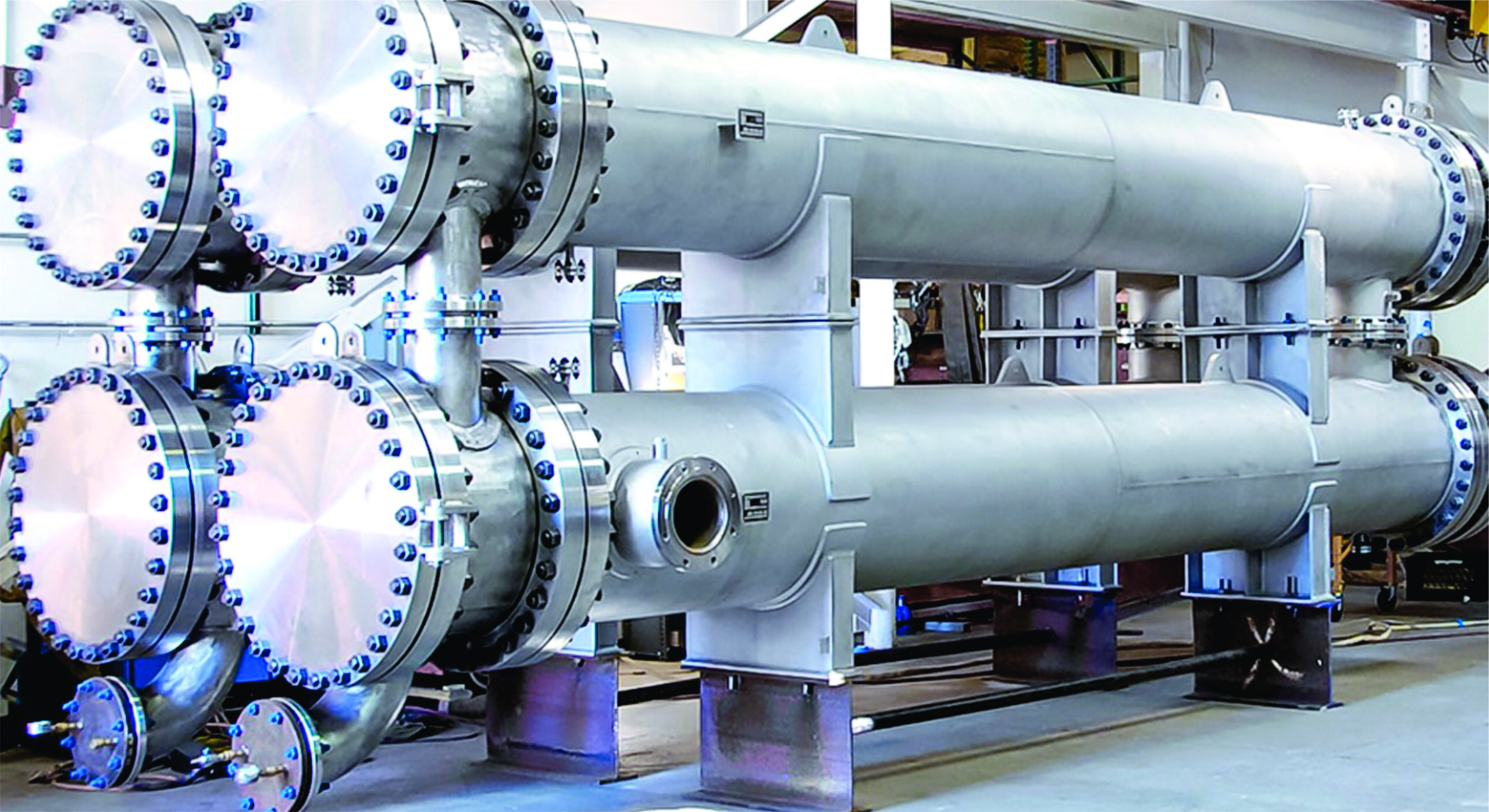

Inspeção e Acompanhamento de Fabricação

O serviço de Inspeção e Acompanhamento de Fabricação da TR Inspeções assegura que vasos de pressão, caldeiras, tanques e tubulações sejam construídos em estrita conformidade com os códigos de projeto aplicáveis (ex: ASME), especificações de engenharia e requisitos normativos da NR-13. Nosso objetivo é garantir a integridade estrutural e a qualidade do ativo desde a sua concepção até a entrega final.

A nossa atuação técnica durante o processo de fabricação e montagem abrange as seguintes etapas críticas:

Verificação de Materiais: Análise e validação dos certificados de qualidade dos materiais a serem utilizados, garantindo que atendam integralmente aos requisitos do projeto. Quando aplicável, realizamos a Identificação Positiva de Materiais (PMI) para confirmar a composição química das ligas e evitar trocas acidentais.

Qualificação de Procedimentos e Mão de Obra: Verificação e validação das Especificações de Procedimento de Soldagem (EPS) e dos Registros de Qualificação de Procedimento (RQP). Asseguramos que todos os soldadores e operadores de soldagem envolvidos no projeto sejam devidamente qualificados e identificados para os processos a serem executados.

Inspeção Dimensional: Acompanhamento e controle dimensional do equipamento durante as fases de montagem, garantindo que as dimensões, alinhamentos e espessuras estejam de acordo com os desenhos e tolerâncias de projeto.

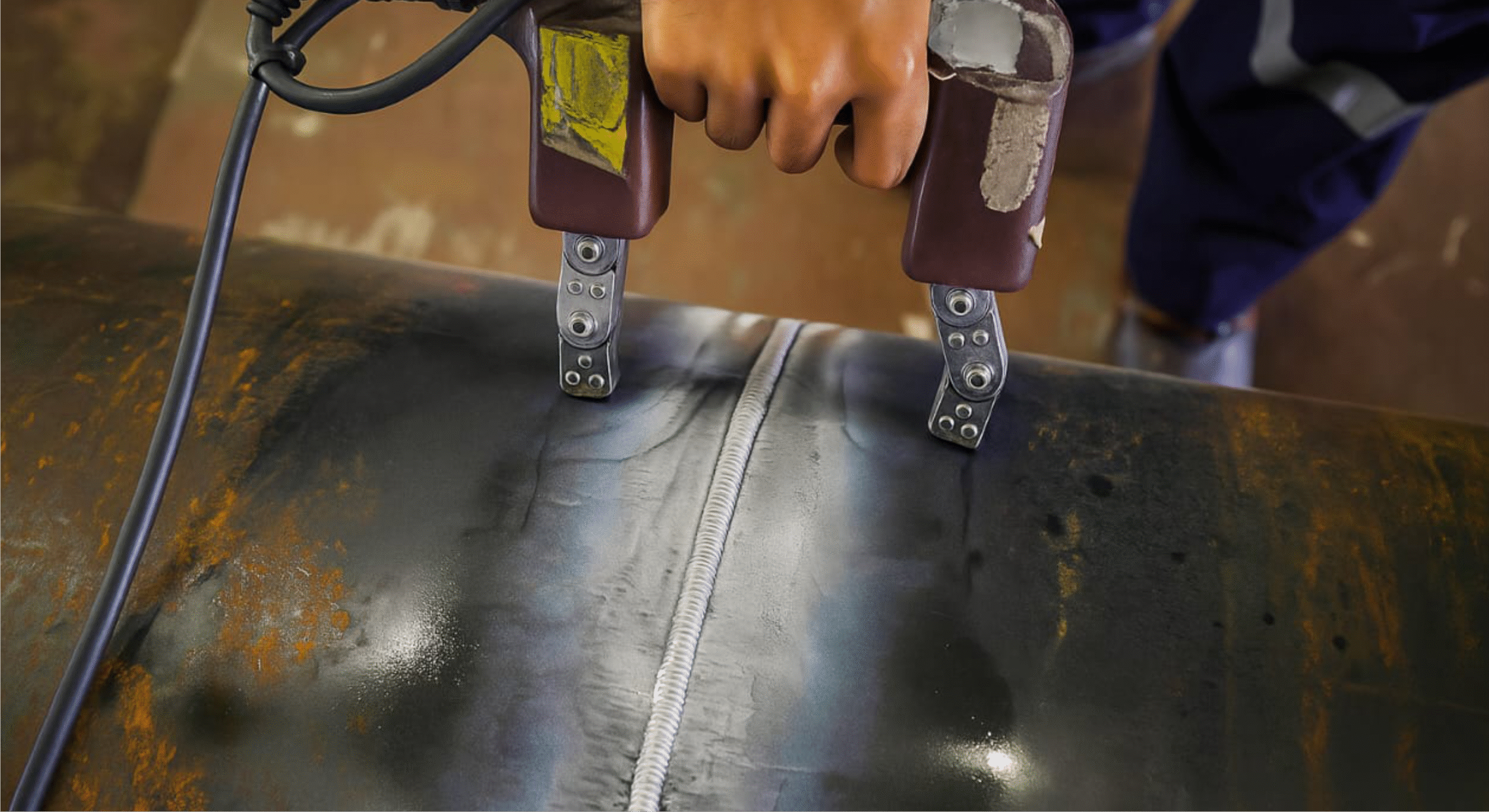

Acompanhamento da Soldagem: Supervisão do processo de soldagem para garantir que os parâmetros corretos (como chanfros, consumíveis e pré-aquecimento) sejam seguidos conforme a EPS aplicável.

Execução de Ensaios Não Destrutivos (ENDs): Realização ou acompanhamento dos ENDs (Líquido Penetrante, Partículas Magnéticas, Ultrassom, Radiografia) nas soldas e componentes, conforme extensão e critérios de aceitação definidos pelo código de construção e pelo projeto do equipamento.

Acompanhamento de Tratamento Térmico: Verificação dos procedimentos e registros do Tratamento Térmico Pós-Soldagem (TTPS), quando requerido pelo projeto, para garantir o alívio de tensões residuais. O Teste Hidrostático, quando requerido, deve ser executado sempre após esse tratamento.

Teste de Pressão (Hidrostático ou Pneumático): Testemunho e validação do teste de pressão final, que serve para verificar a integridade estrutural e a estanqueidade do equipamento. A pressão do teste é determinada com base no código de projeto para comprovar a capacidade do equipamento de suportar as condições mais severas de operação.

Inspeção Final e de Acabamento: Verificação da qualidade do acabamento superficial, limpeza interna, identificações e marcações. O inspetor assegura que o equipamento está pronto para a etapa de inspeção inicial no local de instalação definitivo.

Inspeção de Segurança em Operação

A Inspeção de Segurança em Operação é um serviço técnico essencial para a verificação contínua da integridade e conformidade de caldeiras, vasos de pressão e tubulações durante seu funcionamento normal. Este procedimento, executado por profissionais qualificados da TR Inspeções, visa assegurar que os equipamentos operem dentro dos parâmetros de projeto e em plenas condições de segurança.

Nosso escopo de atuação abrange, no mínimo, as seguintes verificações técnicas:

- Verificação dos Parâmetros Operacionais: Conferência rigorosa dos instrumentos de medição para assegurar que o equipamento está operando em condições de pressão e temperatura compatíveis com a Pressão Máxima de Trabalho Admissível (PMTA) e os limites de projeto. Qualquer operação acima dos limites estabelecidos compromete a segurança das pessoas, das instalações e do meio ambiente.

- Análise de Dispositivos de Segurança: Inspeção do estado físico aparente de válvulas de segurança ou alívio (PSVs), verificando a integridade dos lacres e a inexistência de vazamentos. É verificado se a pressão de abertura está ajustada em valor igual ou inferior à PMTA do equipamento.

- Inspeção Visual Externa Detalhada: Exame criterioso da superfície externa do equipamento e de seus componentes associados. Esta etapa foca na identificação de anomalias como:

- Vazamentos em juntas de vedação, conexões e

- Sinais de corrosão externa, especialmente em pontos de acúmulo de umidade, como sob suportes e em frestas.

- Danos no isolamento térmico que possam indicar infiltração e potencializar a corrosão sob isolamento (CSI).

- Deformações, empenamentos ou desalinhamentos na estrutura do equipamento e tubulações associadas.

- Níveis de vibração excessivos em tubulações, que podem levar à falha por fadiga, especialmente em derivações.

- Integridade da Suportação e Acessórios: Verificação das condições dos suportes, guias, molas e demais estruturas de sustentação, observando deformações, corrosão ou se a tubulação se deslocou de sua posição correta.

- Revisão de Ocorrências: Consulta aos registros operacionais e ao Livro de Registro de Segurança para verificar ocorrências anormais que possam impactar a vida útil do equipamento, como surtos de pressão, paradas não programadas ou alterações no fluido de processo.

A Inspeção de Segurança em Operação é um serviço técnico essencial para a verificação contínua da integridade e conformidade de caldeiras, vasos de pressão e tubulações durante seu funcionamento normal. Este procedimento, executado por profissionais qualificados da TR Inspeções, visa assegurar que os equipamentos operem dentro dos parâmetros de projeto e em plenas condições de segurança.

Nosso escopo de atuação abrange, no mínimo, as seguintes verificações técnicas:

- Verificação dos Parâmetros Operacionais: Conferência rigorosa dos instrumentos de medição para assegurar que o equipamento está operando em condições de pressão e temperatura compatíveis com a Pressão Máxima de Trabalho Admissível (PMTA) e os limites de projeto. Qualquer operação acima dos limites estabelecidos compromete a segurança das pessoas, das instalações e do meio ambiente.

- Análise de Dispositivos de Segurança: Inspeção do estado físico aparente de válvulas de segurança ou alívio (PSVs), verificando a integridade dos lacres e a inexistência de vazamentos. É verificado se a pressão de abertura está ajustada em valor igual ou inferior à PMTA do equipamento.

- Inspeção Visual Externa Detalhada: Exame criterioso da superfície externa do equipamento e de seus componentes associados. Esta etapa foca na identificação de anomalias como:

- Vazamentos em juntas de vedação, conexões e

- Sinais de corrosão externa, especialmente em pontos de acúmulo de umidade, como sob suportes e em frestas.

- Danos no isolamento térmico que possam indicar infiltração e potencializar a corrosão sob isolamento (CSI).

- Deformações, empenamentos ou desalinhamentos na estrutura do equipamento e tubulações associadas.

- Níveis de vibração excessivos em tubulações, que podem levar à falha por fadiga, especialmente em derivações.

- Integridade da Suportação e Acessórios: Verificação das condições dos suportes, guias, molas e demais estruturas de sustentação, observando deformações, corrosão ou se a tubulação se deslocou de sua posição correta.

- Revisão de Ocorrências: Consulta aos registros operacionais e ao Livro de Registro de Segurança para verificar ocorrências anormais que possam impactar a vida útil do equipamento, como surtos de pressão, paradas não programadas ou alterações no fluido de processo.

Inspeção de Montagem

O serviço de Inspeção de Montagem e Comissionamento da TR Inspeções é a etapa final de verificação que garante a correta instalação de um equipamento novo ou reparado no seu local definitivo de operação. Conforme a NR-13, esta inspeção de segurança inicial é obrigatória antes da entrada em funcionamento do ativo e visa assegurar que a montagem não introduziu defeitos e que todos os componentes e sistemas associados estão em conformidade com o projeto.

Nosso escopo de atuação técnica durante esta fase crítica abrange:

- Verificação Pós-Transporte: Inspeção visual detalhada no equipamento ao chegar ao local de instalação para identificar possíveis avarias, amassamentos ou danos estruturais ocorridos durante o transporte e manuseio.

- Análise da Instalação e Suportação: Conferência das bases, fundações e estruturas de suporte, garantindo que o equipamento esteja corretamente nivelado, alinhado e Verificamos a integridade dos chumbadores, berços e a correta instalação de suportes de mola e guias, assegurando que as movimentações térmicas previstas em projeto sejam permitidas.

- Inspeção de Conexões e Acessórios: Verificação da correta montagem de todas as conexões, válvulas e acessórios. Inspecionamos a aplicação de torque nos estojos de flanges, a correta instalação das juntas de vedação e a ausência de tensões indevidas impostas pelas tubulações conectadas ao equipamento.

- Conformidade dos Dispositivos de Segurança: Asseguramos que os dispositivos de segurança, como válvulas de alívio e manômetros, foram instalados

corretamente e que não existem válvulas de bloqueio indevidas que possam isolá-los do equipamento.

- Teste de Pressão de Campo (TH): Acompanhamento e validação do Teste Hidrostático realizado após a montagem completa do sistema. Este teste é fundamental para comprovar a estanqueidade de todas as juntas e conexões montadas em campo e para assegurar a integridade do conjunto.

· Verificação de Documentação e Identificação:

- Conferência final do Prontuário do equipamento, assegurando que toda a documentação de fabricação e projeto está completa.

- Abertura do Livro de Registro de Segurança com os dados da instalação.

- Verificação da afixação da Placa de Identificação no equipamento em local visível, contendo as informações exigidas pela NR-13, como TAG, PMTA e categoria.

Ao concluir a Inspeção de Montagem, a TR Inspeções emite o laudo de Inspeção de Segurança Inicial, atestando que o equipamento está apto para iniciar sua operação de forma segura e em total conformidade com os requisitos legais e de engenharia.

Avaliação de Integridade

O serviço de Avaliação de Integridade da TR Inspeções consiste em uma análise técnica aprofundada para determinar se um equipamento que apresenta danos ou deterioração pode continuar a operar de forma segura. Utilizando metodologias de “Adequação ao Uso” (Fitness-for-Service) e cálculos de engenharia, nosso objetivo é quantificar a severidade dos danos e definir a vida útil remanescente do ativo.

Este serviço é fundamental para tomadas de decisão estratégicas, permitindo o gerenciamento seguro da vida útil dos equipamentos e a programação precisa de reparos ou substituições.

Nossa metodologia de avaliação abrange os seguintes processos técnicos:

- Identificação de Mecanismos de Dano: Análise detalhada do histórico operacional, dos fluidos de processo e das condições de temperatura e pressão para identificar os mecanismos de danos previsíveis e atuantes, como corrosão, erosão, fadiga ou trincamento.

- Quantificação do Dano: Utilização de dados coletados em inspeções e Ensaios Não Destrutivos (ENDs) para dimensionar com precisão os danos existentes,

como perda de espessura localizada ou generalizada, pites de corrosão, empolamentos, trincas ou deformações.

- Cálculo da Taxa de Corrosão: Com base no histórico de medições de espessura, calculamos a taxa de corrosão atual do equipamento.

- Determinação da Espessura Mínima Requerida (tmin): Cálculo da espessura mínima necessária para que o equipamento suporte as condições de projeto, considerando a pressão interna e as tensões atuantes. Este valor é comparado com a espessura mínima estrutural para definir o limite seguro de operação.

- Cálculo de Vida Remanescente (VR): Com a taxa de corrosão e a espessura mínima definida, projetamos o tempo restante de operação segura do

- Emissão de Parecer Técnico: Com base nos resultados da análise, a TR Inspeções emite um parecer técnico conclusivo sobre a integridade do equipamento. Este laudo define se o ativo está apto para continuar operando sob as condições atuais, se necessita de reparos, alterações, ou se há a necessidade de redefinir os intervalos de inspeção para um monitoramento mais rigoroso das áreas

Este serviço permite que nossos clientes operem seus ativos com a máxima segurança e confiabilidade, otimizando os custos de manutenção e evitando paradas não programadas.

END’s

END’s

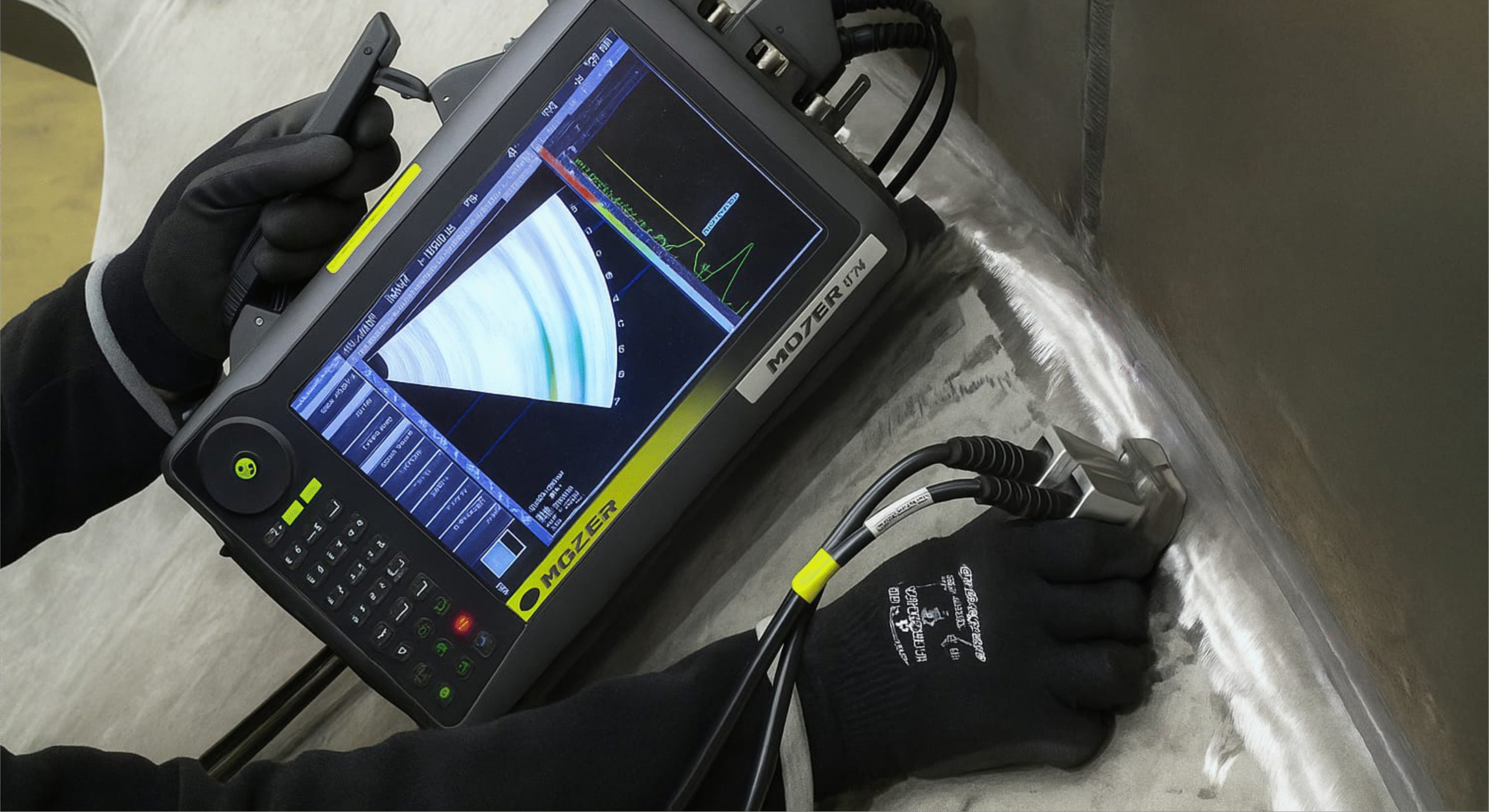

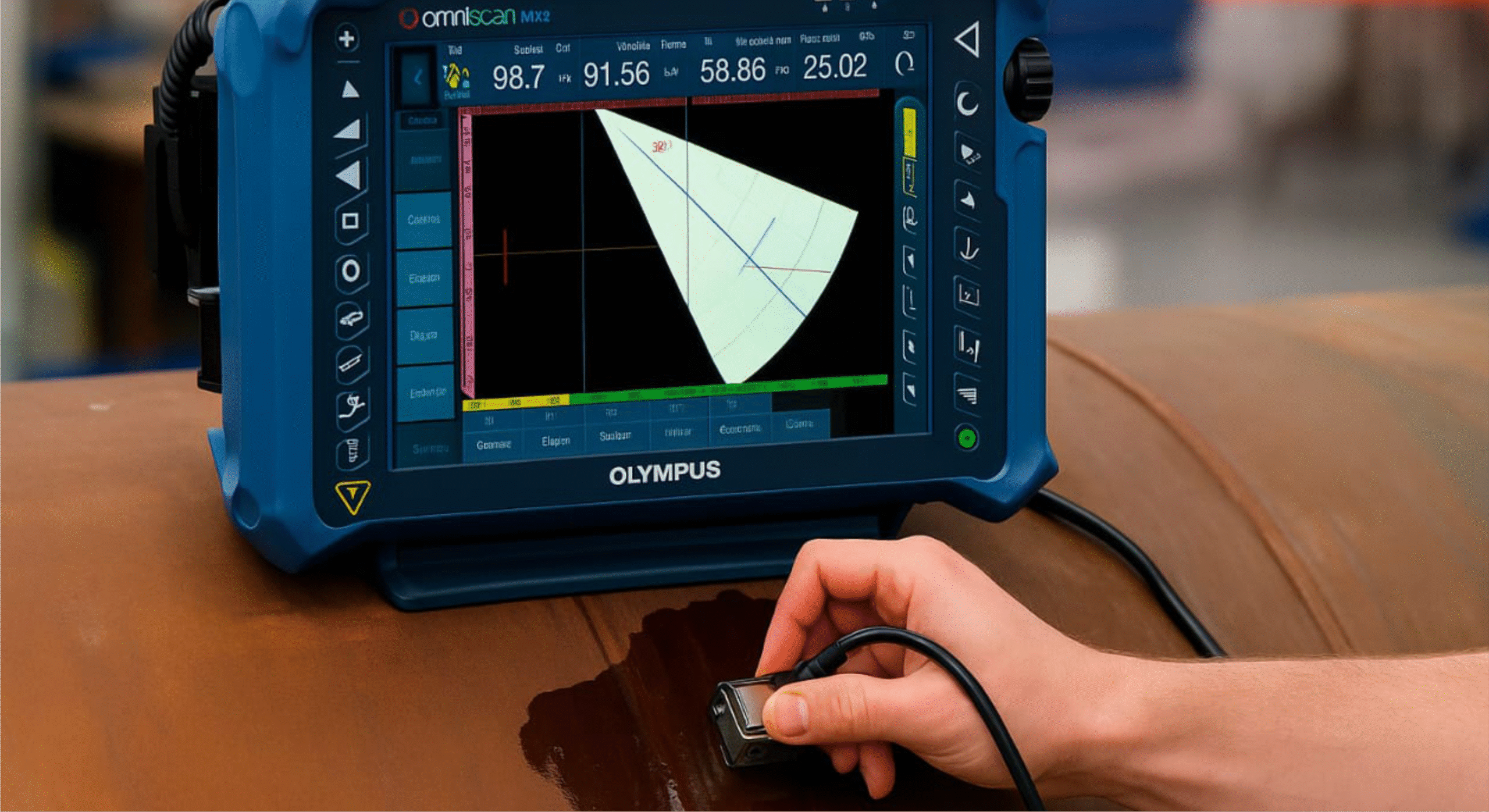

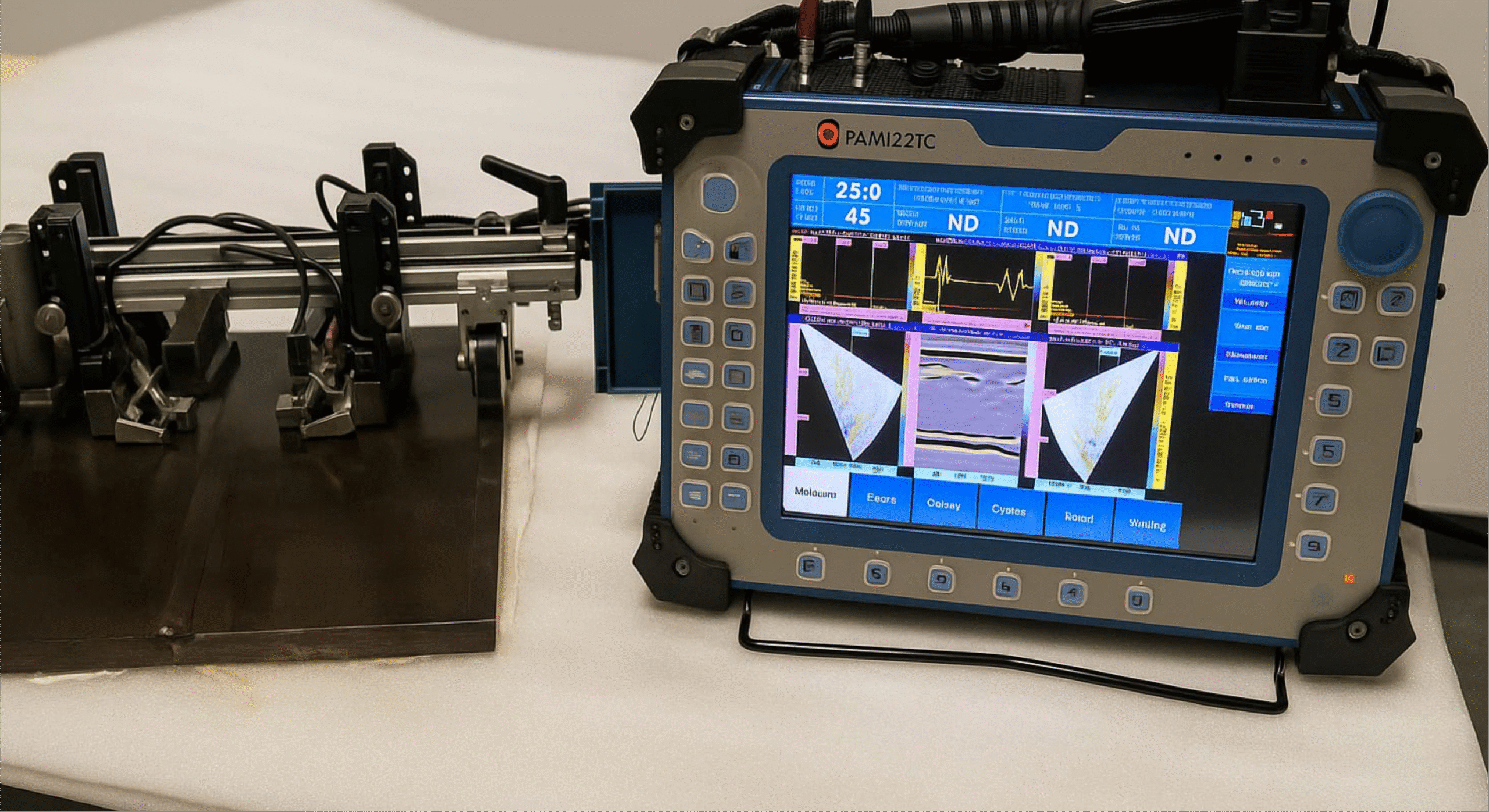

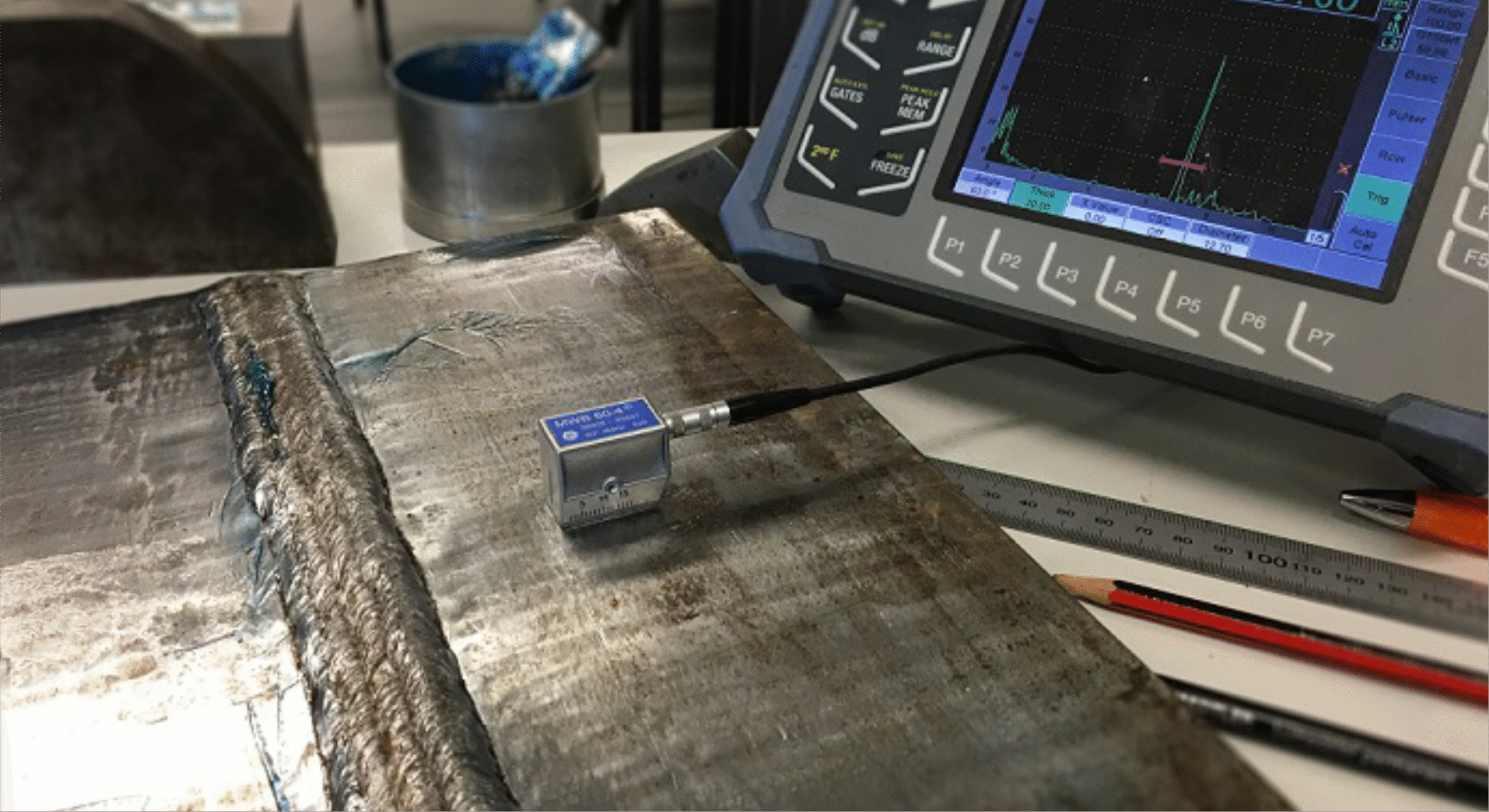

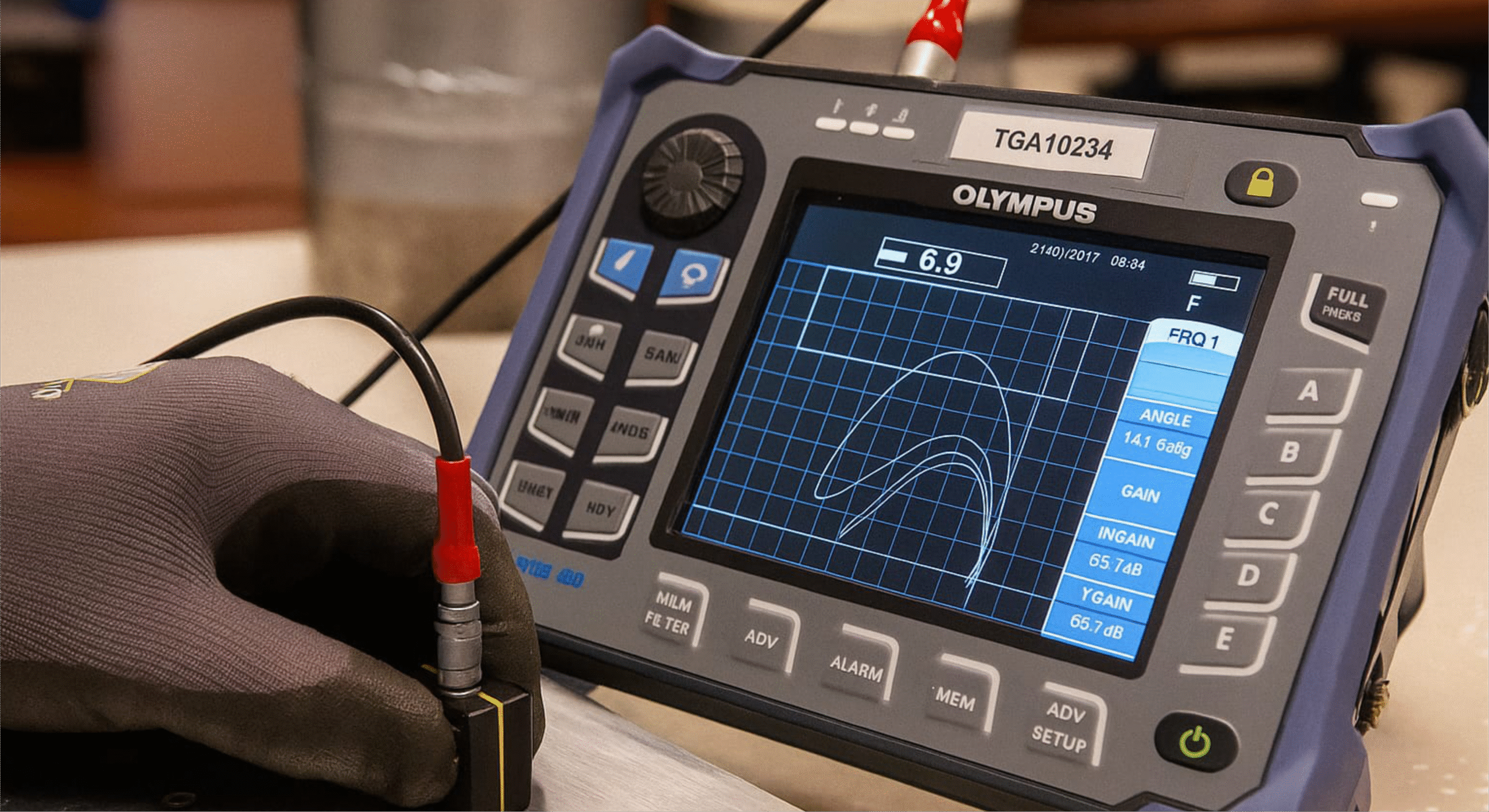

Ultrassom Phased Array

O Ensaio por Ultrassom Phased Array (PAUT) é uma modalidade avançada de inspeção ultrassônica que representa um salto tecnológico em relação aos métodos convencionais. A TR Inspeções utiliza esta técnica para obter uma avaliação volumétrica rápida, precisa e detalhada da integridade de componentes críticos, especialmente em soldas, materiais compósitos e geometrias complexas.

Diferente do ultrassom convencional que utiliza um feixe sônico fixo, a tecnologia Phased Array emprega transdutores com múltiplos cristais (geralmente de 16 a 128 elementos) que são pulsados individualmente sob controle computadorizado. Esta capacidade permite:

- Varredura Eletrônica do Feixe: A manipulação eletrônica dos pulsos permite que o feixe sônico seja direcionado em múltiplos ângulos a partir de um único ponto

de contato, eliminando a necessidade de movimentar o transdutor fisicamente para cobrir diferentes zonas de interesse.

- Focalização Dinâmica: A profundidade focal do feixe ultrassônico pode ser ajustada eletronicamente, otimizando a sensibilidade e a resolução do ensaio para a detecção de descontinuidades em diferentes profundidades do Capacidade e Resultados Técnicos:

A principal vantagem do PAUT é a capacidade de gerar imagens seccionais em tempo real da peça inspecionada, conhecidas como S-Scan (Sectorial Scan). Esta imagem, similar a uma ultrassonografia médica, fornece uma representação visual clara e intuitiva da localização, tamanho e orientação das descontinuidades, tais como:

- Trincas, falta de fusão, falta de penetração e porosidades em juntas

- Mapeamento de corrosão e perda de espessura com alta resolução.

- Detecção de delaminações e defeitos em materiais compósitos.

- Inspeção de componentes com geometrias complexas, como bocais e

Aplicações e Vantagens:

- Alta Velocidade de Inspeção: A varredura eletrônica torna o processo significativamente mais rápido que os ensaios de radiografia ou ultrassom

- Rastreabilidade e Repetibilidade: Os dados são digitais e podem ser armazenados para análises futuras, comparações ao longo do tempo (monitoramento de danos) e auditorias.

- Segurança Operacional: O ensaio não utiliza radiação ionizante, eliminando a necessidade de isolamento de área e permitindo que outras atividades ocorram simultaneamente no local.

- Maior Probabilidade de Detecção (POD): A capacidade de inspecionar com múltiplos ângulos simultaneamente aumenta drasticamente a probabilidade de detectar e dimensionar corretamente descontinuidades críticas, independentemente de sua orientação.

A TR Inspeções aplica a técnica de Ultrassom Phased Array para fornecer aos seus clientes laudos de alta confiabilidade, otimizando o tempo de parada para manutenção e garantindo o mais elevado nível de segurança e integridade dos seus ativos.

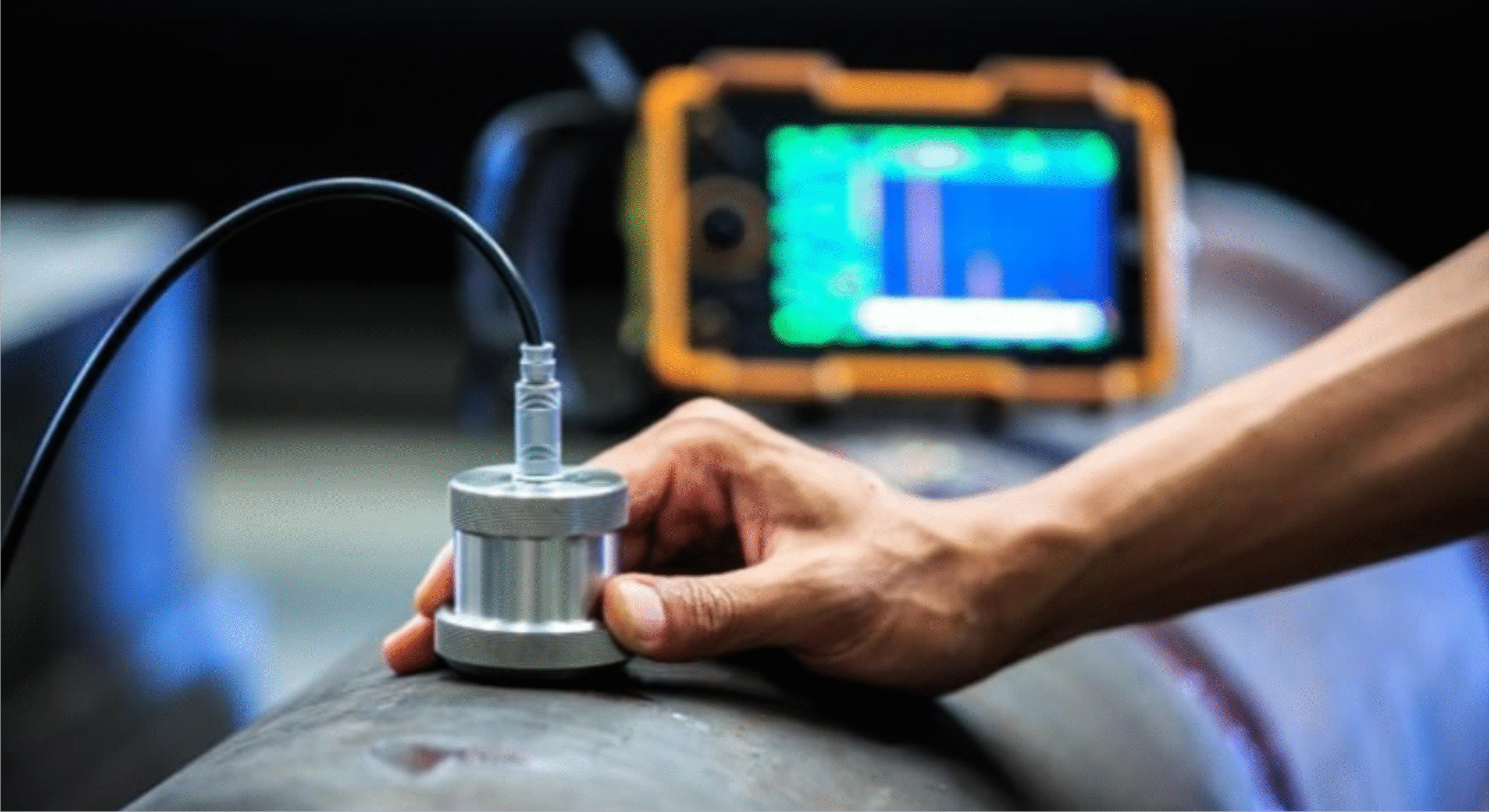

Ultrassom Convencional (Soldas, tubos e chapas)

O Ensaio por Ultrassom Convencional (UT) é um método de Ensaio Não Destrutivo (END) fundamental para a avaliação da integridade interna de materiais, soldas e componentes. A TR Inspeções emprega esta técnica para detectar e dimensionar descontinuidades internas e para realizar medições

precisas de espessura, sendo um dos métodos mais importantes para o atendimento aos requisitos da NR-13.

O princípio do ensaio consiste na emissão de um feixe sônico de alta frequência no material sob inspeção. A análise dos ecos refletidos pelas interfaces do material ou por eventuais descontinuidades internas permite a avaliação precisa da peça.

Aplicações Técnicas Específicas:

Inspeção de Juntas Soldadas:

- Objetivo: Detectar descontinuidades internas resultantes do processo de soldagem que não são visíveis na superfície.

- Técnica: Utiliza-se a técnica de feixe angular, onde o som é introduzido no material em um ângulo específico para percorrer todo o volume da solda e a Zona Afetada pelo Calor (ZAC).

- Descontinuidades Detectáveis: Falta de fusão, falta de penetração, trincas, inclusões de escória e O resultado é apresentado em um gráfico A-Scan, onde a posição e a amplitude do eco indicam a localização e a severidade da descontinuidade.

Detecção de Defeitos em Chapas e Laminados:

- Objetivo: Identificar defeitos de fabricação em chapas, como delaminações ou inclusões.

- Técnica: Realiza-se uma varredura sistemática da superfície da chapa com um transdutor de feixe normal para detectar perdas de eco de fundo, que indicam a presença de uma descontinuidade interna.

Vantagens do Ensaio por Ultrassom Convencional:

- Alta Sensibilidade: Capaz de detectar descontinuidades extremamente pequenas.

- Portabilidade: Os equipamentos são portáteis, permitindo a execução do ensaio diretamente em campo.

- Segurança: Não utiliza radiação ionizante, não oferecendo risco ao operador ou ao ambiente.

- Resultados Imediatos: A avaliação e a medição são obtidas em tempo real durante a inspeção.

A TR Inspeções utiliza o ensaio por ultrassom como uma ferramenta diagnóstica essencial para fornecer a seus clientes um panorama claro da condição de seus ativos, garantindo segurança operacional e conformidade regulatória.

Ultrassom Medição de Espessura (A/BScan)

O ensaio de Medição de Espessura por Ultrassom é um procedimento quantitativo essencial para o monitoramento da vida útil de equipamentos estáticos e tubulações. A TR Inspeções executa este serviço utilizando equipamentos de última geração que, além de fornecerem uma leitura digital da espessura, permitem uma análise aprofundada através das representações gráficas A-Scan e B-Scan, garantindo a máxima confiabilidade dos resultados.

Este método é a principal ferramenta para determinar a taxa de desgaste por corrosão ou erosão, sendo mandatório para os cálculos de vida remanescente e para a definição dos intervalos de inspeção conforme a NR-13.

Análise Técnica Detalhada com A-Scan e B-Scan:

- Análise A-Scan (Visualização da Onda):

- O que é: O A-Scan é a representação fundamental do sinal ultrassônico, exibindo em tempo real um gráfico da amplitude do eco em função do seu tempo de Não é apenas um número, mas sim a “assinatura” do som dentro do material.

- Aplicação Técnica: Nossos inspetores utilizam o A-Scan para validar a qualidade de cada medição. Ele permite distinguir ecos provenientes da parede oposta (medição correta) de ecos espúrios gerados por defeitos internos como pites de corrosão, inclusões ou delaminações. Essa validação visual é crítica para evitar medições falsas e garantir que o valor de espessura registrado seja fidedigno.

2. Análise B-Scan (Perfil Seccional):

- O que é: O B-Scan gera um perfil transversal (uma “fatia”) da peça inspecionada. Conforme o inspetor move o transdutor sobre a superfície, o equipamento plota um gráfico que exibe a variação da espessura ao longo do percurso.

- Aplicação Técnica: O B-Scan é uma ferramenta poderosa para o mapeamento de corrosão. Ele permite visualizar e dimensionar a extensão de áreas com desgaste irregular, corrosão alveolar ou Em vez de obter apenas pontos de medição isolados, o cliente recebe um perfil detalhado da região danificada, o que é crucial para uma avaliação de integridade precisa e para a tomada de decisão sobre um eventual reparo ou substituição.

Vantagens da Metodologia A/B-Scan:

- Confiabilidade Superior: A validação por A-Scan elimina a incerteza e a ambiguidade das medições, fornecendo dados nos quais se pode confiar.

- Diagnóstico Avançado: A visualização por B-Scan transforma uma simples medição de espessura em um mapeamento detalhado do dano, permitindo uma compreensão muito mais clara da condição do ativo.

- Rastreabilidade e Documentação: Os gráficos A-Scan e B-Scan podem ser salvos e anexados aos relatórios, fornecendo um registro visual e permanente da condição do equipamento no momento da inspeção, ideal para auditorias e análises comparativas futuras.

A TR Inspeções não entrega apenas números, mas um diagnóstico completo da integridade estrutural do seu equipamento, utilizando a análise A/B-Scan para garantir a segurança e otimizar o planejamento da manutenção.

Ultrassom Medição de Espessura

O Ensaio por Ultrassom para Medição de Espessura é um método não destrutivo (END) de alta precisão, empregado pela TR Inspeções para

determinar a espessura atual de paredes em tubulações, chapas, vasos de

pressão e tanques. Este serviço é essencial para a segurança operacional e um requisito fundamental para a conformidade com a norma NR-13.

Princípio Técnico:

O ensaio funciona pela emissão de um pulso sônico de alta frequência, que atravessa o material e reflete na parede oposta. O equipamento mede com

exatidão o tempo de percurso deste eco e, com base na velocidade do som no material específico, calcula a espessura remanescente.

Objetivo Principal:

A principal finalidade deste ensaio é quantificar a perda de material causada por mecanismos de desgaste, como corrosão e erosão. Ao comparar as

medições atuais com as anteriores ou com a espessura original de projeto, determinamos a taxa de desgaste do equipamento.

Aplicações e Importância:

- Conformidade com a NR-13: A medição de espessura é a base para o cálculo da vida útil remanescente e para a definição ou reavaliação dos intervalos de

inspeção de segurança.

- Prevenção de Falhas: Permite a identificação de pontos críticos com perda de espessura acentuada, antecipando potenciais falhas, vazamentos ou

- Tomada de Decisão: Fornece dados quantitativos e confiáveis que subsidiam decisões de engenharia sobre a necessidade de reparos, reclassificação da

PMTA (Pressão Máxima de Trabalho Admissível) ou a substituição programada do ativo.

Vantagens do Método:

- Rapidez e Precisão: Os resultados são obtidos em tempo real, de forma rápida e com alta precisão.

- Não Invasivo: O ensaio é realizado pela superfície externa, sem a necessidade de parar a planta, abrir o equipamento ou remover revestimentos (em muitos casos).

- Portabilidade: Nossos equipamentos são portáteis, permitindo a execução do serviço em locais de difícil acesso, em altura ou em campo.

A TR Inspeções entrega relatórios técnicos detalhados com os pontos medidos, os resultados obtidos e as conclusões necessárias para garantir a integridade e a segurança dos equipamentos de nossos clientes.

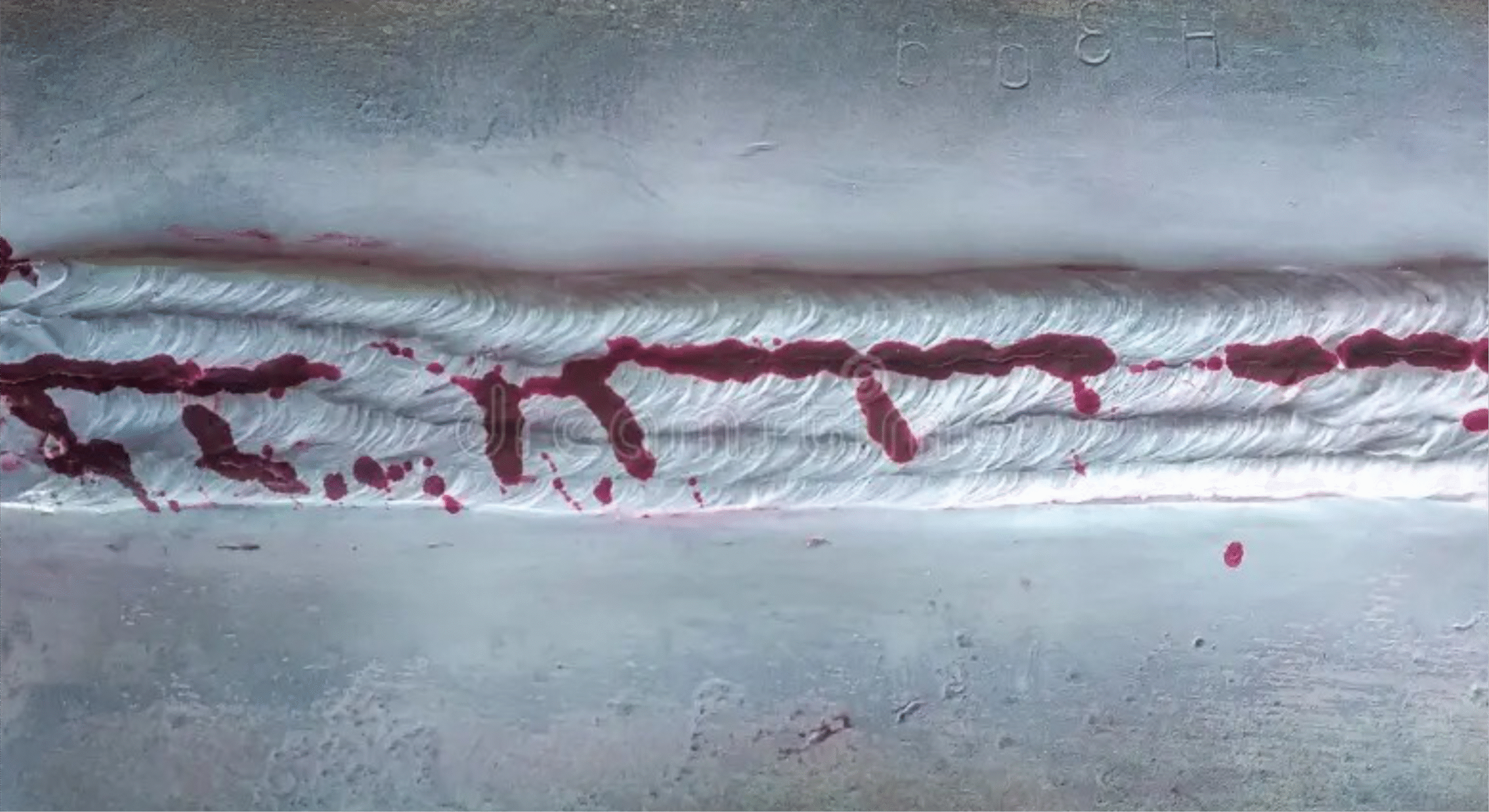

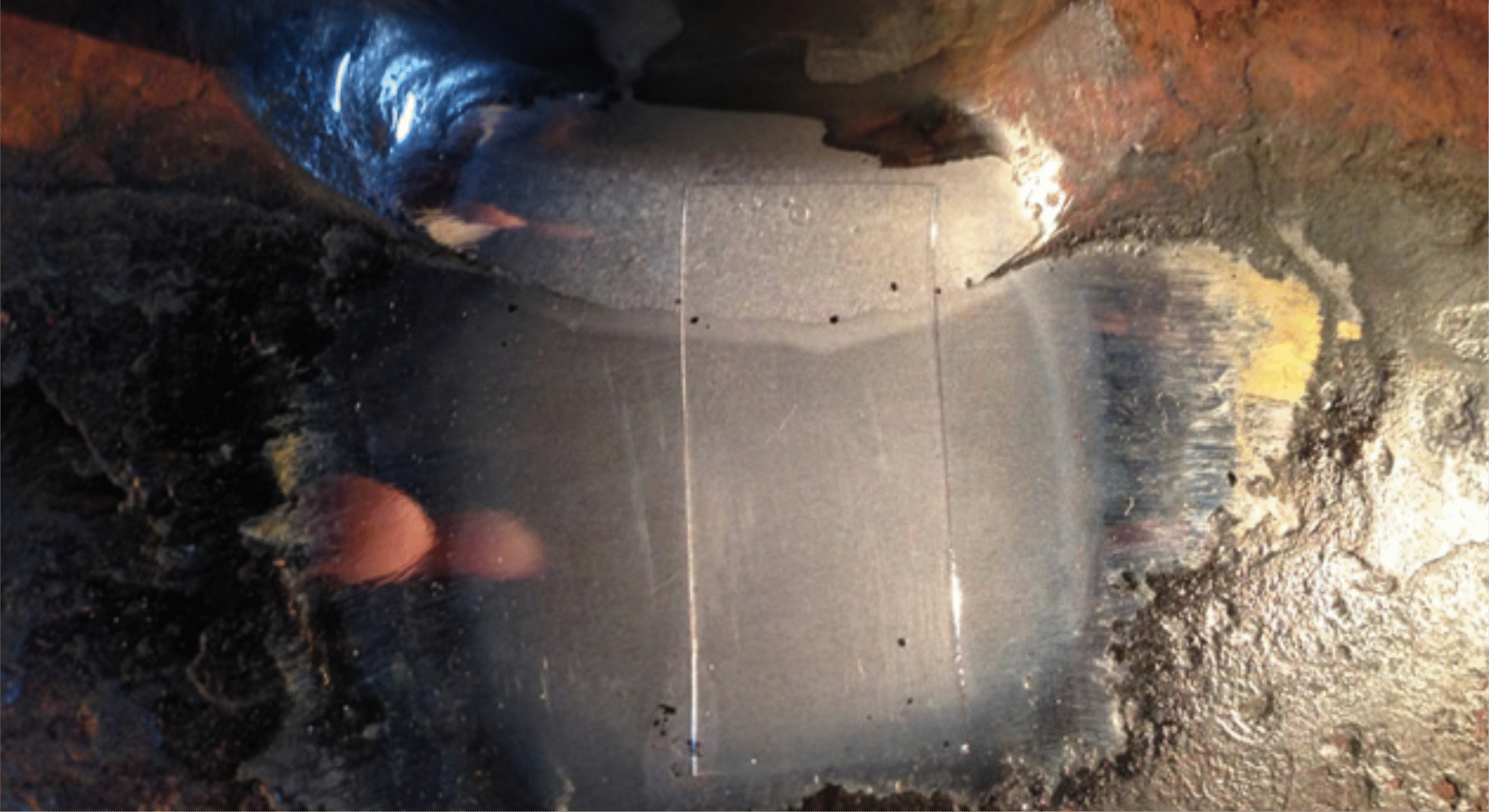

Ensaio de Líquido Penetrante

O Ensaio por Líquidos Penetrantes (LP) é um método de Ensaio Não Destrutivo (END) altamente sensível, utilizado pela TR Inspeções para a detecção de

descontinuidades abertas à superfície em materiais não porosos. É uma técnica essencial para a inspeção de juntas soldadas, componentes usinados, e para a verificação da integridade superficial de vasos de pressão, tubulações e outros ativos industriais.

Princípio Técnico:

O método baseia-se no fenômeno da capilaridade. Um líquido com alto poder de penetração é aplicado sobre a superfície da peça. Este líquido penetra em qualquer descontinuidade que esteja aberta à superfície (como trincas, poros, ou falta de fusão). Após a remoção do excesso de penetrante, um revelador é aplicado, que age como um “mata-borrão”, extraindo o penetrante retido na descontinuidade e tornando a indicação visível a olho nu.

Etapas do Processo:

A execução do ensaio segue um procedimento rigoroso para garantir a confiabilidade dos resultados:

- Preparação da Superfície: Limpeza minuciosa da área de ensaio para remover óleos, graxas, carepas ou qualquer contaminante que possa obstruir a abertura das descontinuidades.

- Aplicação do Penetrante: O líquido penetrante (visível, geralmente de cor vermelha, ou fluorescente) é aplicado sobre a superfície e um tempo de

penetração é aguardado conforme procedimento.

- Remoção do Excesso: O excesso de penetrante é cuidadosamente removido da superfície, garantindo que o líquido que penetrou nas descontinuidades não seja retirado.

- Aplicação do Revelador: Uma fina camada de revelador é O revelador “puxa” o penetrante aprisionado para a superfície, criando uma indicação com alto contraste.

- Inspeção e Avaliação: O inspetor qualificado examina a superfície sob

condições de iluminação adequadas (luz branca para penetrante visível ou luz

ultravioleta/negra para fluorescente) para identificar e avaliar as indicações conforme os critérios de aceitação da norma aplicável.

Aplicações e Vantagens:

- Detecção de Defeitos Finos: Extremamente eficaz na localização de trincas de fadiga, trincas de tensão, porosidades e outros defeitos superficiais que podem ser invisíveis a olho nu.

- Versatilidade de Materiais: Aplicável a uma vasta gama de materiais, incluindo aços inoxidáveis, ligas de alumínio, titânio e outros materiais não ferromagnéticos onde o ensaio por partículas magnéticas não é viável.

- Portabilidade e Custo-Benefício: É um método de baixo custo, com alta portabilidade para execução em campo, e que fornece resultados imediatos e de fácil interpretação por um profissional qualificado.

A TR Inspeções utiliza o ensaio por Líquidos Penetrantes como uma ferramenta de controle de qualidade indispensável na fabricação, montagem e manutenção, garantindo que a superfície dos componentes de seus clientes esteja livre de defeitos que possam comprometer a segurança e a operação.

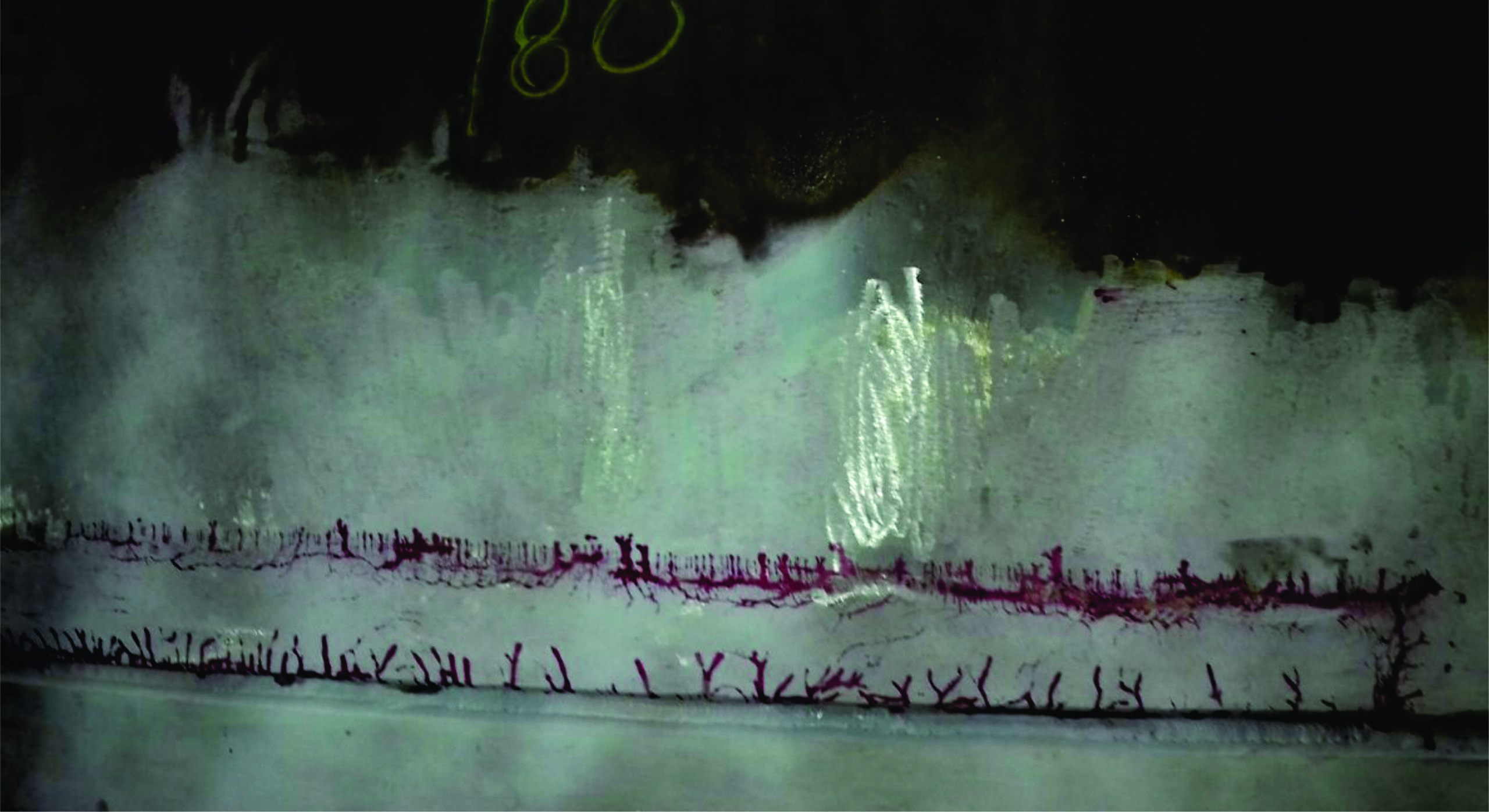

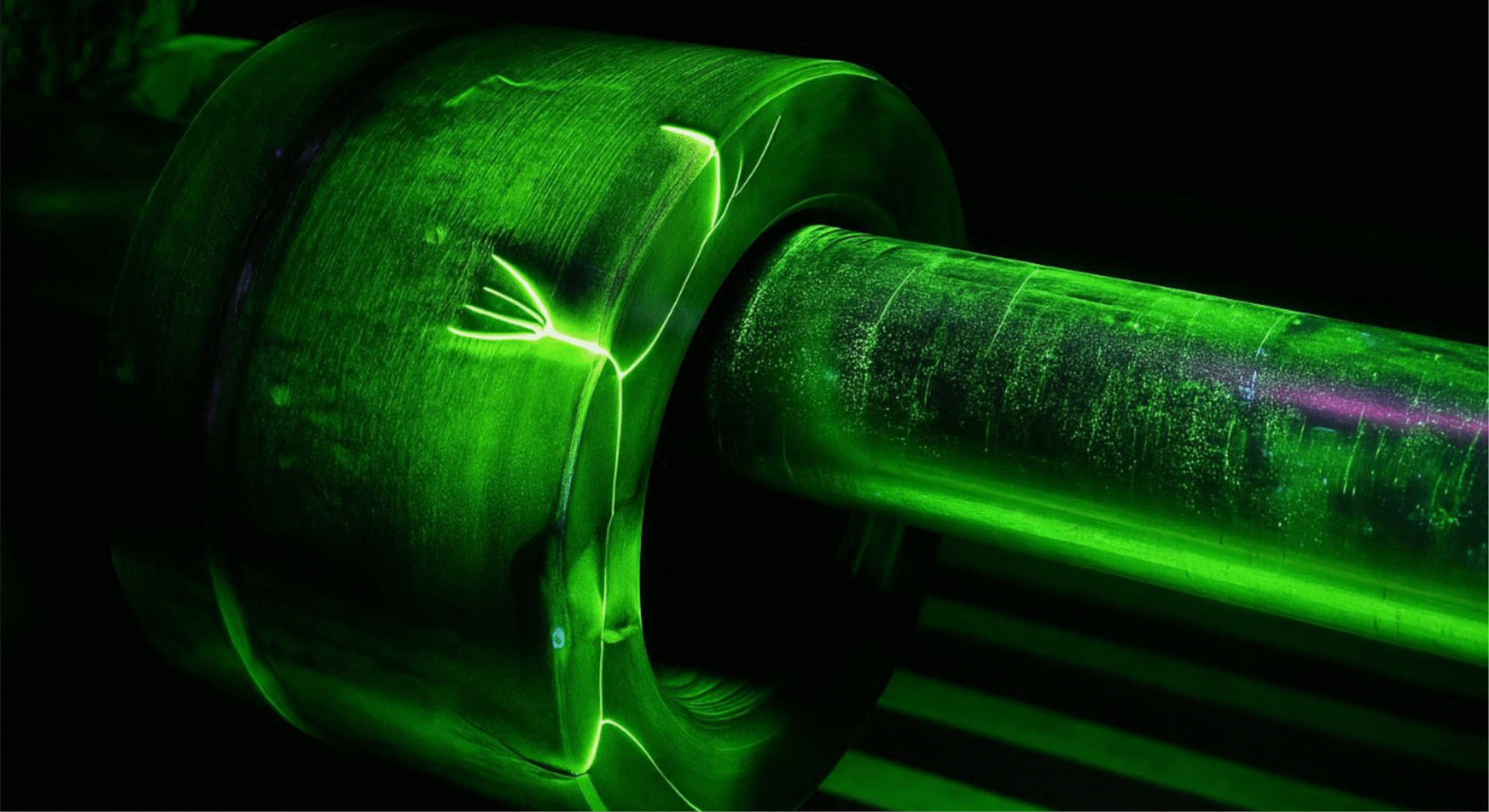

Ensaio de Partículas Magnéticas

O Ensaio por Partículas Magnéticas (PM) é um método de Ensaio Não Destrutivo (END) rápido e de alta sensibilidade, empregado pela TR Inspeções para a detecção de descontinuidades superficiais e subsuperficiais em materiais ferromagnéticos. É uma técnica indispensável para a avaliação da integridade de juntas soldadas, peças fundidas, forjadas e componentes usinados em aço carbono e baixa liga.

Princípio Técnico:

O método consiste em induzir um campo magnético uniforme na peça a ser inspecionada. Na presença de uma descontinidade, como uma trinca, as linhas do campo magnético são desviadas, criando um “campo de fuga” que aflora à superfície. Partículas magnéticas finamente divididas (secas ou em suspensão líquida) são aplicadas sobre a área. Essas partículas são atraídas pelo campo de fuga, agrupando-se sobre a descontinuidade e formando uma indicação visual clara e bem definida.

Técnicas de Magnetização e Inspeção:

Para garantir a detecção de descontinuidades em qualquer orientação, a TR Inspeções utiliza diferentes técnicas de magnetização, conforme a geometria da peça e a natureza do ensaio:

- Magnetização por Yoke (ou Jugo Magnético): Utiliza-se um eletroímã portátil para induzir um campo magnético localizado, ideal para a inspeção de soldas e áreas específicas em campo.

- Partículas Via Seca ou Via Úmida: A escolha entre partículas secas (pó) ou úmidas (suspensas em líquido) depende da condição da superfície e da

sensibilidade requerida. A via úmida, especialmente a fluorescente, oferece maior sensibilidade para a detecção de descontinuidades extremamente finas.

- Inspeção Visual: As indicações são avaliadas sob condições de iluminação adequadas. Para partículas coloridas (visíveis), utiliza-se luz branca de alta intensidade. Para partículas fluorescentes, a inspeção é realizada em ambiente escurecido com o uso de luz ultravioleta (luz negra), que faz as indicações brilharem com alto contraste, aumentando a probabilidade de detecção.

Aplicações e Vantagens:

- Alta Sensibilidade a Trincas: É um dos melhores métodos para detectar trincas finas e de fadiga, mesmo que estejam preenchidas por resíduos.

- Detecção Subsuperficial: Ao contrário do Líquido Penetrante, o ensaio pode detectar descontinuidades que não estão abertas à superfície, desde que estejam muito próximas a ela.

- Rapidez e Eficiência: O processo é relativamente rápido, permitindo a inspeção de grandes áreas em um curto período e fornecendo resultados imediatos.

- Versatilidade de Aplicação: Pode ser utilizado em peças com geometrias complexas e em diferentes estágios do ciclo de vida do ativo, da fabricação à manutenção.

O Ensaio por Partículas Magnéticas é uma ferramenta de controle de qualidade e manutenção preditiva fundamental que a TR Inspeções oferece para assegurar a confiabilidade e a segurança de componentes ferromagnéticos críticos.

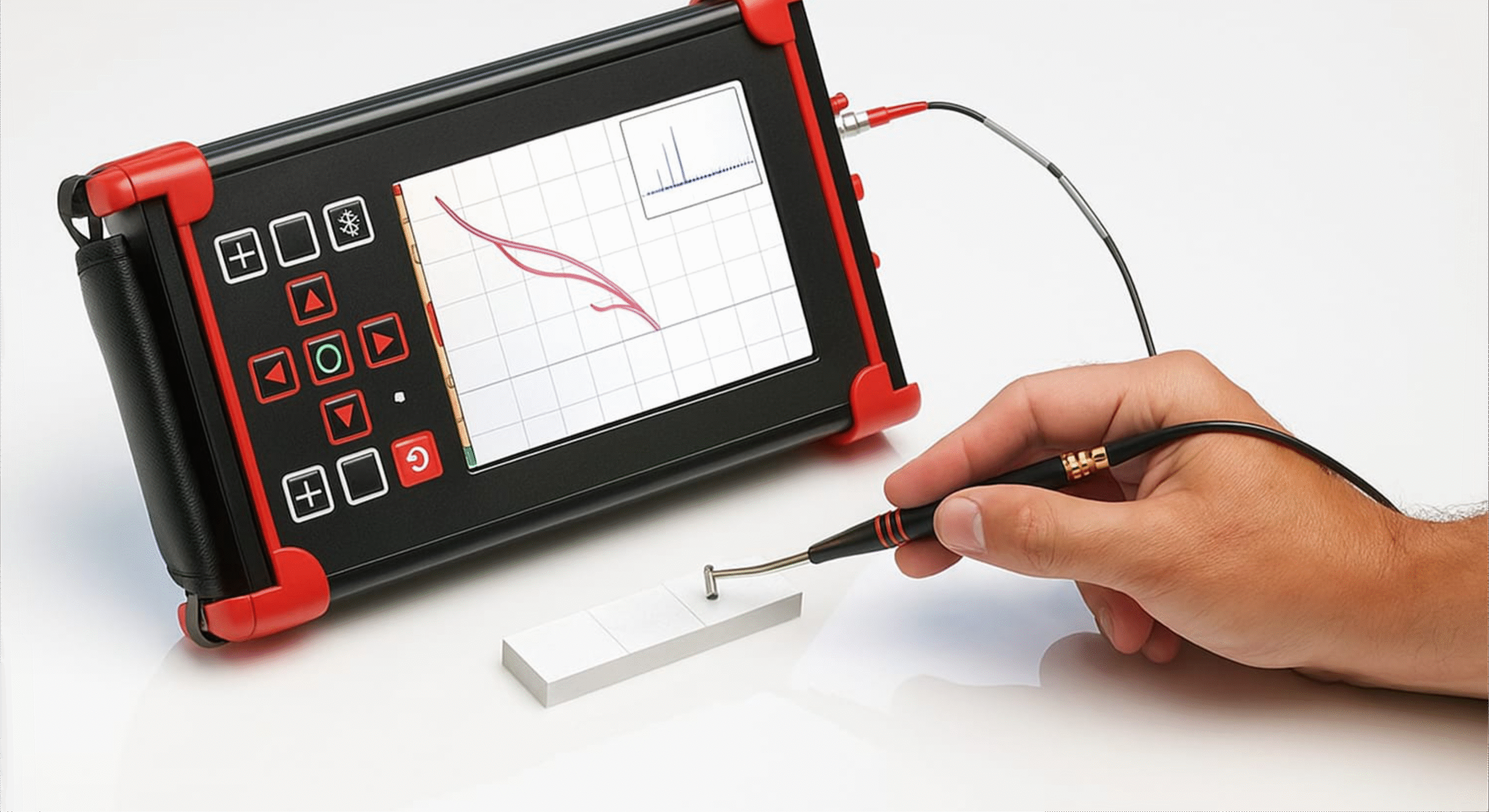

Correntes Parasitas

O Ensaio por Correntes Parasitas (ET), também conhecido como “Eddy Current”, é um método de Ensaio Não Destrutivo (END) de alta tecnologia, utilizado pela TR Inspeções para a inspeção de materiais condutores de eletricidade. A técnica é notavelmente rápida e sensível para a detecção de defeitos superficiais e

subsuperficiais, medição de espessura de revestimentos e classificação de materiais.

Princípio Técnico Eletromagnético:

O método baseia-se na indução eletromagnética. Uma sonda, contendo uma ou mais bobinas, é energizada com uma corrente elétrica alternada, gerando um campo magnético oscilante primário. Ao aproximar a sonda do material condutor, este campo magnético primário induz a circulação de correntes elétricas no material, denominadas “correntes parasitas”.

Essas correntes parasitas, por sua vez, geram seu próprio campo magnético secundário, que se opõe ao campo primário. Qualquer descontinuidade no material — como uma trinca, variação de espessura, ou mudança na sua condutividade — irá perturbar o fluxo das correntes parasitas. Essa perturbação altera o campo magnético secundário, o que é detectado pela sonda como uma mudança na sua impedância elétrica. O equipamento analisa essa variação de impedância para identificar e quantificar o defeito.

Aplicações Técnicas Principais:

- Inspeção de Tubos de Trocadores de Calor: Esta é uma das principais aplicações do método. Sondas internas são inseridas nos tubos para uma varredura rápida e completa, detectando com precisão defeitos como corrosão interna ou externa (pitting), furos, trincas e danos por vibração (fretting) em materiais não ferromagnéticos (ex: aço inox, latão, titânio).

- Detecção de Trincas Superficiais: Altamente eficaz na detecção de trincas de fadiga em componentes aeronáuticos, automotivos e em soldas de materiais condutores, mesmo através de camadas de tinta.

- Classificação de Materiais: O ensaio pode diferenciar materiais com base em sua condutividade elétrica e permeabilidade magnética, sendo útil para a verificação de ligas metálicas ou para a detecção de danos por tratamento térmico

- Medição de Revestimentos: Pode ser utilizado para medir a espessura de camadas não condutoras (ex: tinta, anodização) sobre um substrato metálico

Vantagens do Método:

- Alta Velocidade: Permite a inspeção de grandes volumes de componentes, como milhares de metros de tubos, em um curto espaço de tempo.

- Sem Contato Direto: Não requer contato físico direto com a peça e não necessita de acoplante líquido (como no ultrassom).

- Sensibilidade: Possui altíssima sensibilidade para a detecção de defeitos superficiais muito finos.

- Automação: O processo pode ser facilmente automatizado para inspeções em linha de produção.

A TR Inspeções aplica a avançada técnica de Correntes Parasitas para oferecer diagnósticos rápidos e confiáveis, especialmente em inspeções de trocadores de calor e componentes seriados, garantindo a integridade e a eficiência operacional dos ativos de seus clientes.

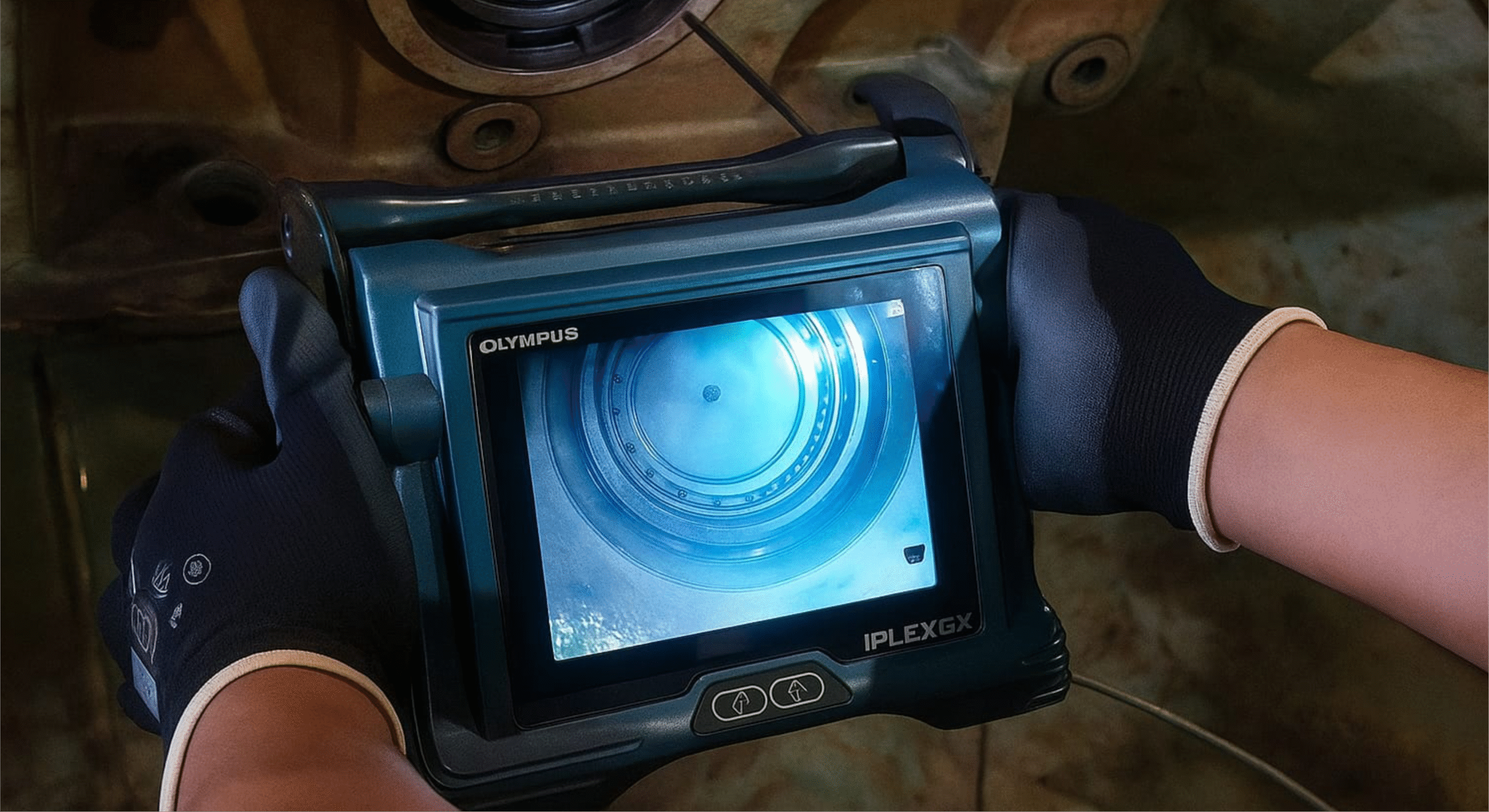

Ensaio de Endoscopia Industrial

A Inspeção por Endoscopia Industrial, também conhecida como Ensaio Visual Remoto (RVI), é um método de inspeção avançado que permite a avaliação visual do interior de equipamentos e componentes onde o acesso direto é impossível. A TR Inspeções utiliza buroscópio de alta resolução para navegar por cavidades internas, fornecendo um diagnóstico claro e preciso da condição de áreas críticas sem a necessidade de desmontagem do ativo.

Princípio Técnico e Tecnologia:

O método emprega um buroscópio, que consiste em uma sonda flexível de pequeno diâmetro equipada com uma microcâmera de alta definição e uma fonte de iluminação própria na sua extremidade. A ponta da sonda possui capacidade de articulação em até 4 direções (360°), controlada remotamente pelo inspetor. Isso permite uma navegação precisa em torno de obstáculos e a visualização detalhada de qualquer ponto de interesse dentro do equipamento. As imagens capturadas são transmitidas em tempo real para uma tela de alta resolução, permitindo que o inspetor analise, fotografe e grave vídeos da condição interna do componente.

Aplicações Técnicas Principais:

- Inspeção Interna de Equipamentos: Verificação de soldas internas, busca por corrosão, erosão, pites, trincas, depósitos e obstruções no interior de vasos de pressão, reatores, tanques e tubulações.

- Avaliação de Máquinas Rotativas: Inspeção de pás de turbinas, engrenagens em redutores de velocidade, e cilindros de motores de combustão interna, buscando por sinais de desgaste, fadiga ou danos por impacto.

- Recuperação de Objetos Estranhos (FOSAR): Utilizado para localizar e, em alguns casos, auxiliar na remoção de objetos soltos ou ferramentas esquecidas dentro de sistemas críticos, evitando danos severos durante a partida do

- Controle de Qualidade de Fabricação: Verificação da qualidade de soldas internas, remoção de rebarbas e limpeza em componentes recém-fabricados. Vantagens do Método:

- Redução Drástica de Custos e Downtime: Elimina a necessidade de desmontagens complexas e demoradas, que implicam em longos períodos de parada de planta e altos custos com mão de obra e novas juntas de vedação.

- Diagnóstico Rápido e Preciso: Fornece um laudo visual imediato da condição interna, permitindo uma tomada de decisão rápida e assertiva sobre a necessidade de manutenção.

- Documentação de Alta Qualidade: O registro em foto e vídeo cria uma base de dados permanente para o monitoramento da evolução de danos ao longo do tempo, servindo como uma evidência robusta para relatórios e auditorias.

- Aumento da Segurança: Evita a entrada de pessoas em espaços confinados para inspeções preliminares, reduzindo a exposição a ambientes perigosos.

Com a boroscopia Industrial, a TR Inspeções oferece uma visão clara do que é invisível, permitindo que nossos clientes mantenham a integridade e a performance de seus ativos de forma proativa e econômica.

Réplica Metalográfica

O ensaio de Réplica Metalográfica é uma técnica de análise microestrutural não destrutiva (ou minimamente invasiva) executada pela TR Inspeções diretamente em campo. Este método permite a avaliação da “integridade” metalúrgica de um componente sem a necessidade de remover amostras ou danificar o equipamento, sendo uma ferramenta indispensável para estudos de avaliação de integridade e análise de vida remanescente.

Princípio Técnico:

A técnica consiste em reproduzir fielmente a microestrutura de uma pequena e representativa área do componente em uma película especial. Para isso, o inspetor realiza, em campo, as mesmas etapas de uma análise metalográfica de laboratório:

- Preparação da Superfície: Uma pequena área do componente é submetida a um processo de lixamento e polimento mecânico sequencial, até que se obtenha um acabamento espelhado e livre de riscos.

- Ataque Químico: Um reagente químico específico (ataque metalográfico) é aplicado sobre a superfície polida. Este ataque revela as características da microestrutura, como o contorno dos grãos, as diferentes fases metalúrgicas e eventuais danos microestruturais.

- Moldagem da Réplica: Uma fina película de acetato de celulose é amolecida com um solvente e pressionada contra a superfície atacada. A película se molda perfeitamente à topografia da microestrutura, criando uma impressão tridimensional negativa de alta fidelidade.

- Análise em Laboratório: A película (réplica) é cuidadosamente removida e transportada para o laboratório, onde é analisada em um microscópio óptico. Nossos metalurgistas interpretam as imagens para obter um diagnóstico preciso da condição do material.

Aplicações Técnicas Principais:

- Avaliação de Dano por Fluência (Creep): É a principal aplicação do método. Permite identificar e classificar o estágio de microcavidades nos contornos de grão em equipamentos que operam em altas temperaturas (caldeiras, fornos, reatores), indicando o nível de dano por fluência e a proximidade do fim da vida útil.

- Detecção de Grafitização: Identifica a decomposição de carbonetos em grafite em aços carbono e carbono-molibdênio, um fenômeno que fragiliza o material.

- Análise de Superaquecimento: Avalia alterações microestruturais (como esferoidização de carbonetos) que indicam que o equipamento operou acima da sua temperatura de projeto.

- Análise de Falhas: Permite a caracterização de trincas e a identificação de sua origem (ex: fadiga, corrosão sob tensão, fluência) diretamente no local da ocorrência.

- Verificação de Tratamentos Térmicos: Confirma se a microestrutura do material é compatível com o tratamento térmico especificado.

Com a Réplica Metalográfica, a TR Inspeções oferece um diagnóstico profundo sobre a condição metalúrgica de ativos críticos, permitindo uma tomada de decisão baseada em evidências científicas para garantir a operação segura e estender, quando possível, a vida útil dos equipamentos.

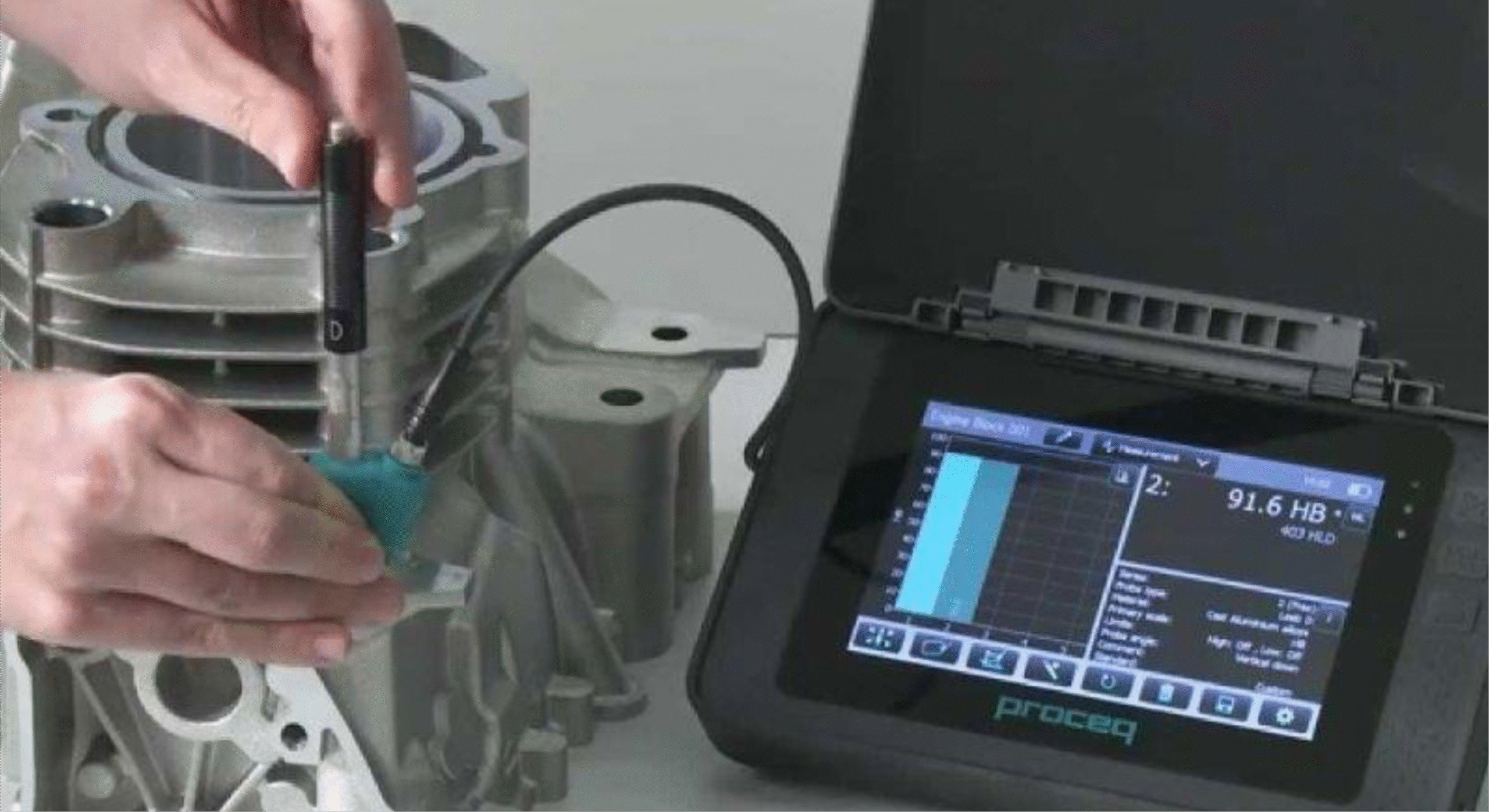

Medição de Dureza

O Ensaio de Dureza é um método de inspeção rápido e eficaz, executado pela TR Inspeções para determinar a resistência de um material à deformação plástica localizada. Utilizando durômetros portáteis de alta tecnologia, realizamos medições diretamente em campo para verificar propriedades mecânicas, avaliar a eficácia de tratamentos térmicos e garantir a conformidade de materiais sem a necessidade de extrair amostras para ensaios destrutivos.

Princípio Técnico:

A dureza é uma propriedade intrinsecamente ligada à resistência à tração e ao desgaste de um material. O ensaio consiste em pressionar um penetrador padronizado contra a superfície do componente sob uma carga controlada e medir a dimensão ou a profundidade da indentação resultante. Em campo, utilizamos principalmente métodos dinâmicos e ultrassônicos, cujos resultados são correlacionados e apresentados em escalas de dureza universais, como Brinell (HB), Rockwell (HRC/HRB) ou Vickers (HV).

Metodologias Aplicadas:

A TR Inspeções emprega as seguintes tecnologias de medição portátil:

- Método de Impacto (Leeb): Um corpo de impacto com ponta de metal duro é projetado contra a superfície do material. O equipamento mede as velocidades de impacto e de ressalto, cuja relação determina o valor de É um método

extremamente rápido, ideal para peças grandes e para a avaliação de grandes áreas.

- Método por Impedância de Contato Ultrassônica (UCI): Uma ponta de diamante Vickers é pressionada contra a superfície com uma força fixa enquanto vibra em frequência ultrassônica. A alteração na frequência de vibração, causada pela área de contato da indentação, é convertida em um valor de dureza. Este método é ideal para a medição em áreas pequenas, como Zonas Afetadas pelo Calor (ZAC) de soldas, e em peças com espessura reduzida.

Aplicações Técnicas Principais:

- Verificação de Tratamento Térmico Pós-Solda (TTPS): O ensaio de dureza na junta soldada é uma forma eficaz de garantir que o tratamento térmico foi bem- sucedido em aliviar as tensões e restaurar a tenacidade da região.

- Identificação e Segregação de Materiais: Permite a rápida diferenciação entre ligas metálicas distintas ou a detecção de trocas de materiais inadvertidas.

- Estimativa da Resistência Mecânica: Fornece uma estimativa confiável da resistência à tração do material, servindo como uma ferramenta de triagem para análises de engenharia.

- Avaliação de Danos por Fogo: Ajuda a delimitar áreas de equipamentos que foram afetadas por superaquecimento após um incêndio, avaliando a perda de propriedades mecânicas.

- Controle de Qualidade em Campo: Garante que os materiais recebidos ou montados em campo atendem às especificações de dureza do projeto.

O serviço de Ensaio de Dureza da TR Inspeções fornece um diagnóstico imediato e confiável das propriedades do material, sendo uma ferramenta indispensável para o controle de qualidade, análise de falhas e garantia da segurança estrutural dos ativos de nossos clientes.

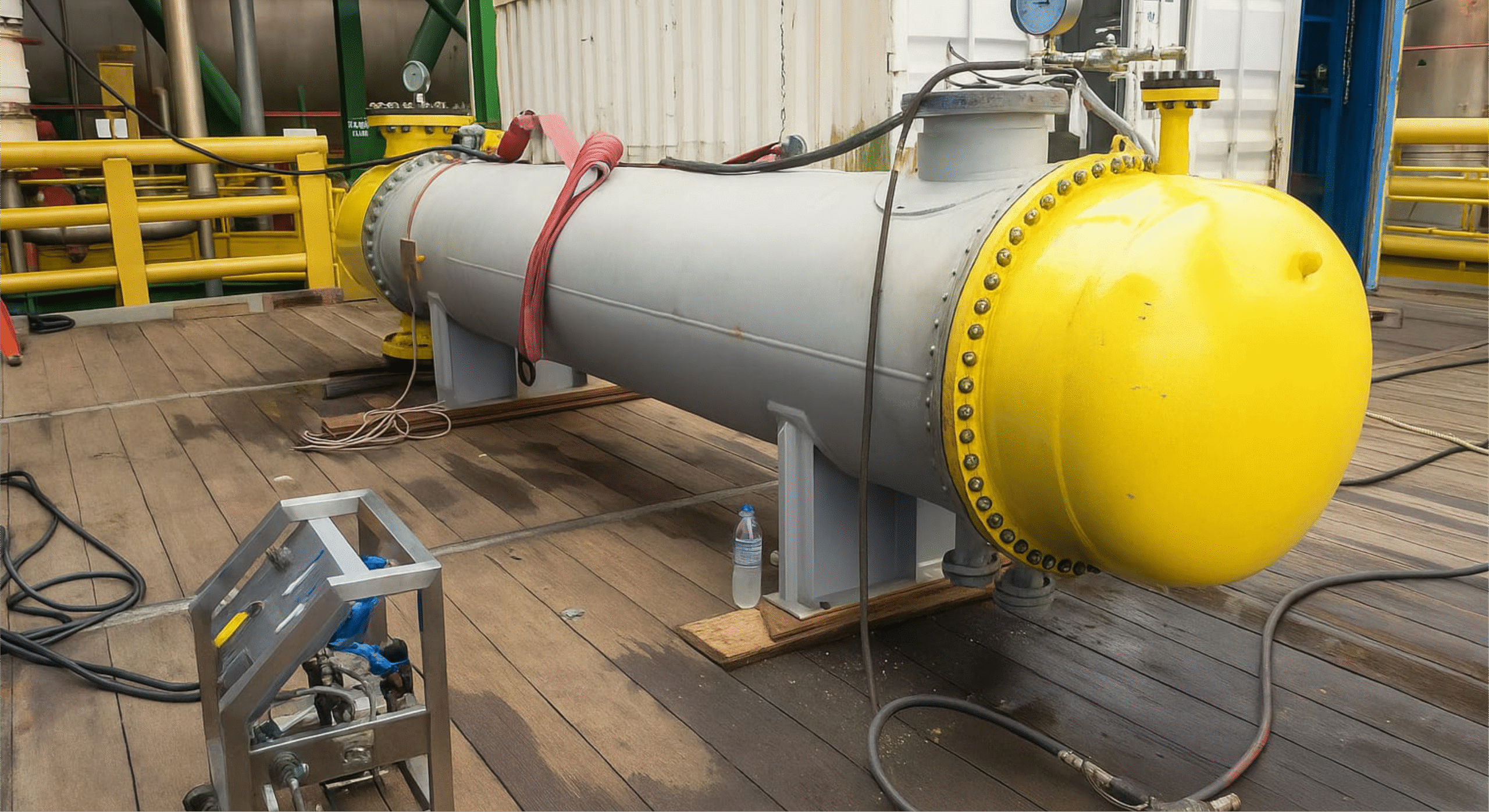

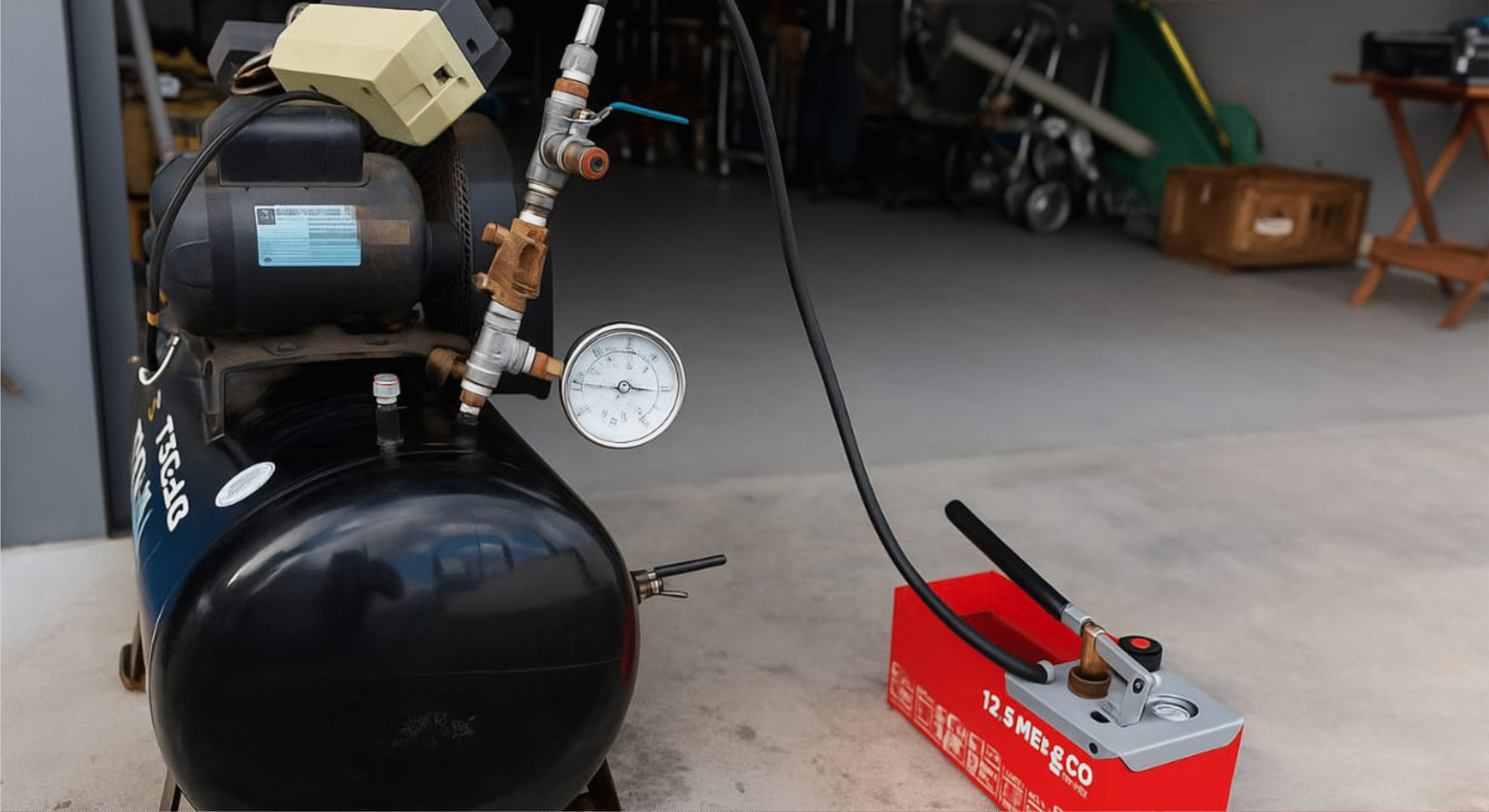

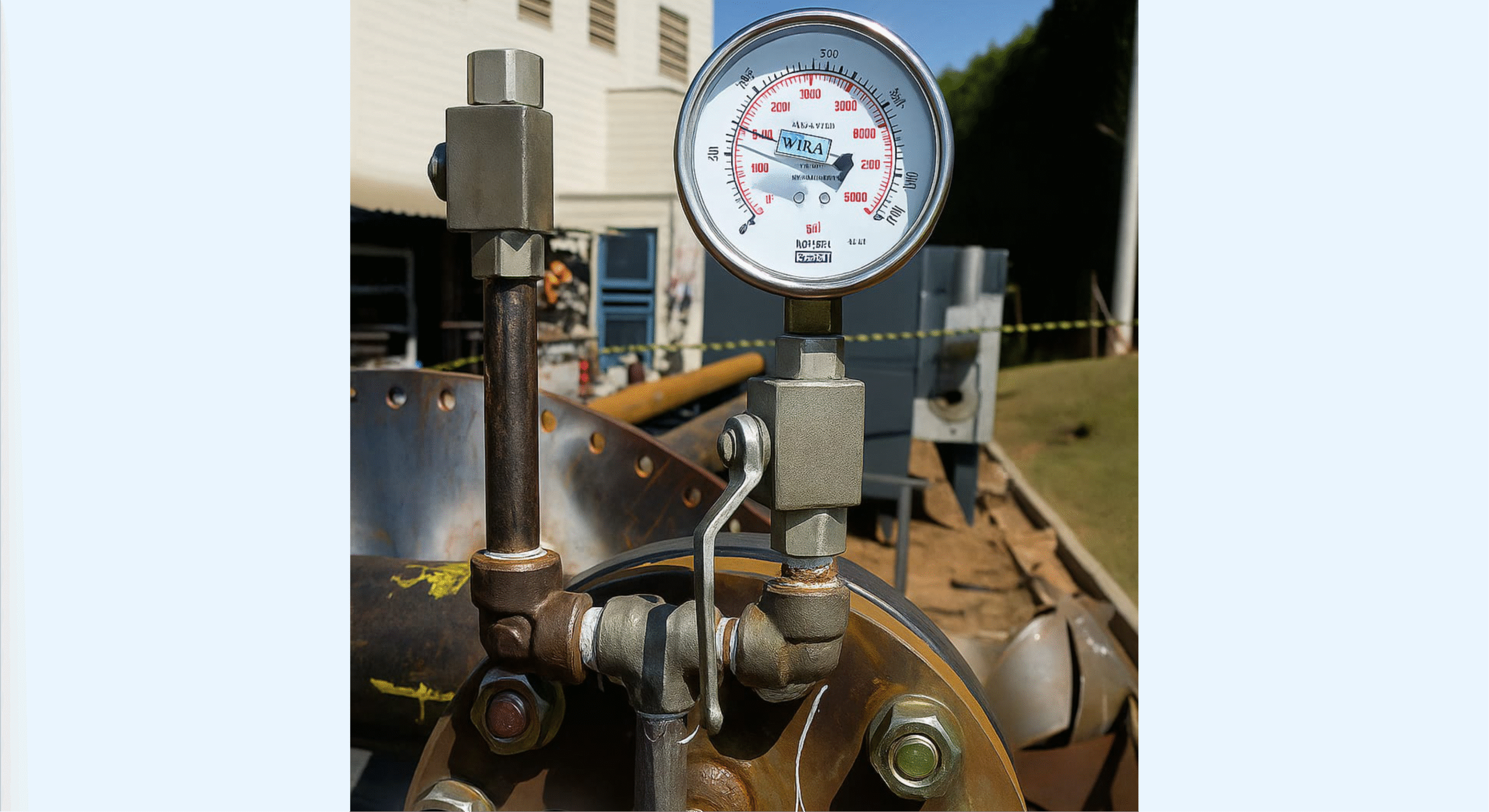

Acompanhamento de Teste de Estanqueidade/Hidrostático

O Teste Hidrostático (TH) é um ensaio de pressão fundamental para a verificação da integridade estrutural e da estanqueidade de equipamentos de pressão, como vasos, caldeiras e tubulações. A TR Inspeções oferece o serviço de acompanhamento e validação técnica do TH, garantindo que o procedimento seja executado de forma controlada, segura e em estrita conformidade com as normas de projeto aplicáveis e os requisitos da NR-13.

Este ensaio é mandatório após a fabricação, após reparos ou alterações significativas, e como parte de avaliações de integridade, servindo como a prova final da capacidade do equipamento de suportar pressões acima de sua condição máxima de operação.

Princípio Técnico:

O ensaio consiste em preencher completamente o equipamento com um líquido incompressível (geralmente água), assegurando a remoção de todo o ar do sistema. Em seguida, a pressão interna é elevada gradualmente, de forma controlada, até atingir um valor pré-determinado, que é tipicamente 1,3 a 1,5 vezes a Pressão Máxima de Trabalho Admissível (PMTA), ajustada pela resistência do material na temperatura do teste. O equipamento é mantido sob esta pressão por um período de tempo especificado pela norma para que qualquer falha possa se manifestar.

Nosso Processo de Acompanhamento e Validação:

O inspetor qualificado da TR Inspeções atua como a autoridade técnica durante todo o processo, garantindo a lisura e a confiabilidade do ensaio através das seguintes etapas:

- Análise Crítica do Procedimento: Verificação do plano de teste, incluindo o cálculo da pressão de teste, a especificação do fluido, os pontos de medição e as precauções de segurança.

- Verificação da Instrumentação: Conferência dos certificados de calibração e da faixa de medição dos manômetros a serem utilizados. A norma exige o uso de manômetros calibrados e com fundo de escala adequado para garantir a precisão da leitura.

- Monitoramento da Pressurização: Acompanhamento do incremento de pressão em patamares, conforme o procedimento, para evitar sobrepressões súbitas que possam danificar o equipamento.

- Inspeção sob Pressão: Durante o tempo em que o equipamento está mantido na pressão de teste, nosso inspetor realiza uma inspeção visual detalhada em todas as soldas, flanges, conexões e superfícies acessíveis, buscando por qualquer sinal de vazamento, deformação plástica, ou qualquer outra evidência de falha.

- Atestado de Conformidade: Após a conclusão bem-sucedida do teste e a despressurização segura do sistema, a TR Inspeções emite um laudo técnico, documentando todos os parâmetros do ensaio (pressão, tempo, temperaturas) e atestando que o equipamento foi aprovado.

O acompanhamento do Teste Hidrostático pela TR Inspeções fornece a nossos clientes e aos órgãos reguladores a certeza de que o equipamento foi submetido a uma avaliação de resistência rigorosa, estando apto para operar com segurança.

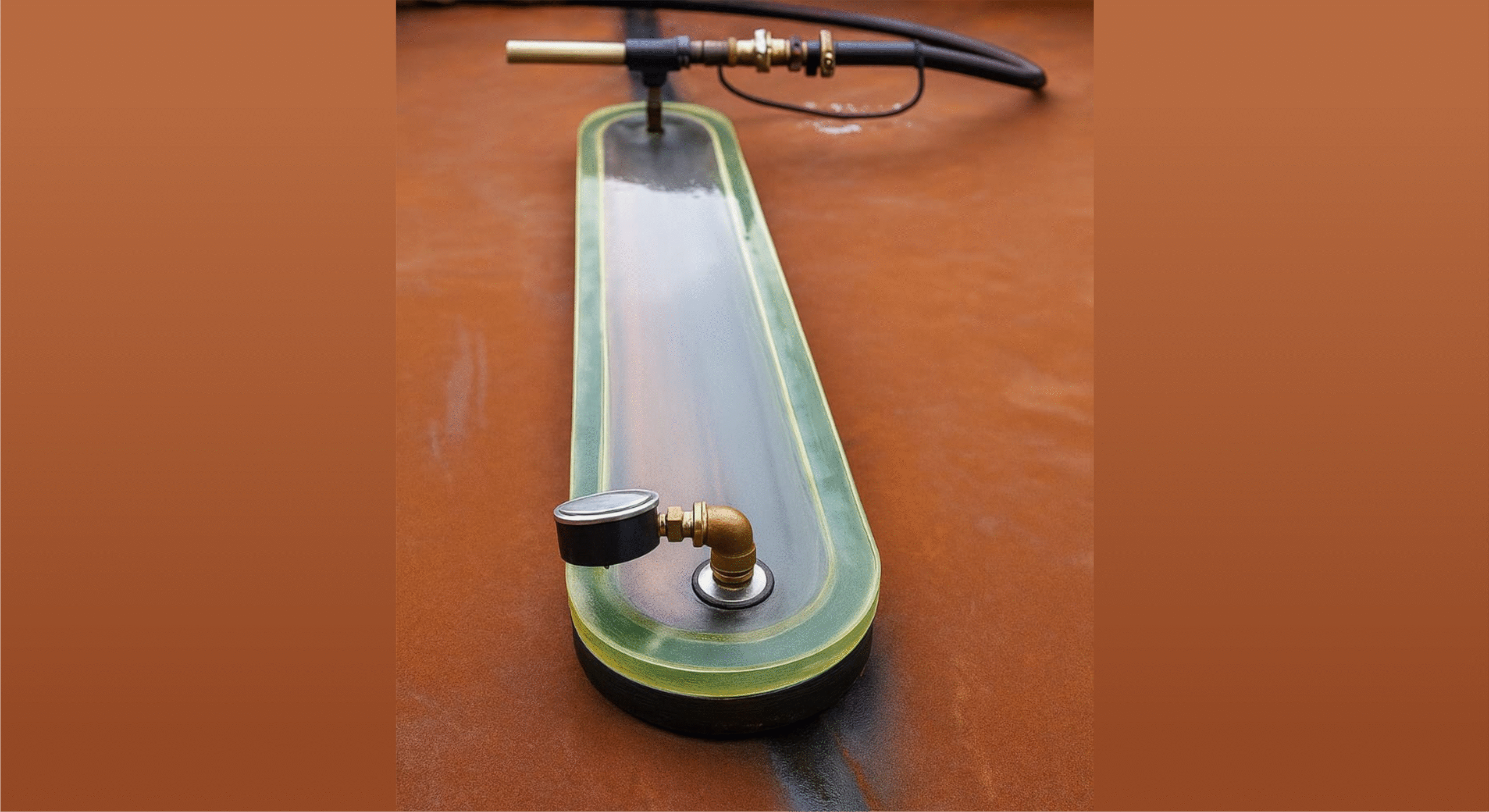

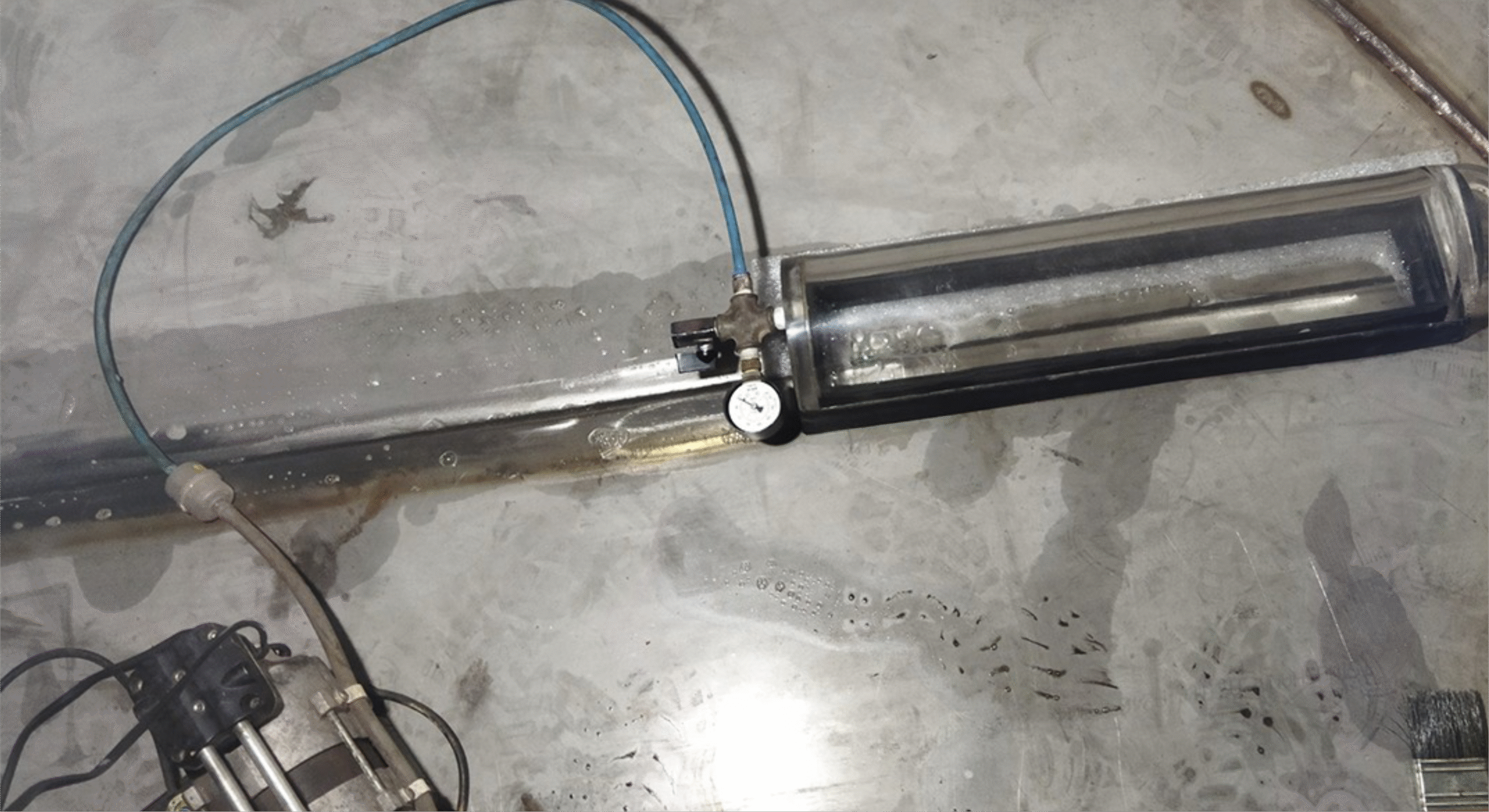

Análise de Caixa de Vácuo

O Ensaio por Caixa de Vácuo, também conhecido como “Vacuum Box”, é um método de Ensaio Não Destrutivo (END) utilizado pela TR Inspeções para verificar a estanqueidade e a integridade de juntas soldadas. A sua principal aplicação é na inspeção de chapas de fundo e tetos de tanques de armazenamento

atmosférico, garantindo que não existam vazamentos que possam levar à perda de produto ou contaminação do solo.

Princípio Técnico:

O método baseia-se na criação de uma pressão diferencial através da solda a ser inspecionada. O processo é executado da seguinte forma:

- Uma solução surfactante (similar a água e sabão) é aplicada sobre a região da

- Uma caixa com uma base transparente e uma junta de vedação flexível em suas bordas é posicionada firmemente sobre a área com a solução.

- Utilizando uma bomba de vácuo, o ar é evacuado do interior da caixa, criando uma pressão negativa (vácuo parcial).

- Esta diferença de pressão força o ar do lado oposto da chapa (com maior pressão) a passar por qualquer descontinuidade que atravesse toda a espessura da solda (um furo ou uma trinca passante).

- Ao passar pela solução surfactante, o ar forma bolhas contínuas, que são claramente visíveis através do visor transparente da caixa, indicando a localização exata do vazamento.

Processo de Inspeção:

O inspetor qualificado da TR Inspeções executa o ensaio de forma sistemática para garantir 100% de cobertura das soldas requeridas. Cada posicionamento da caixa é sobreposto ao anterior, garantindo que nenhuma seção da solda fique sem ser testada. A inspeção requer iluminação adequada para a correta visualização e identificação das bolhas, que são a evidência inequívoca de uma falha de estanqueidade.

Aplicações e Vantagens:

- Inspeção de Tanques: É o método padrão da indústria para o teste de estanqueidade em soldas de fundo (incluindo soldas de sobreposição) e anéis anulares de tanques de grande diâmetro.

- Resultados Imediatos e Diretos: A localização do vazamento é visual, instantânea e inequívoca, permitindo que o reparo seja feito de forma imediata e

- Custo-Benefício e Portabilidade: É um método de baixo custo, com equipamentos portáteis, ideal para ser executado em grandes áreas diretamente no campo, durante as fases de construção, montagem ou após reparos.

Sensibilidade: É um teste sensível, capaz de detectar vazamentos muito pequenos que poderiam não ser identificados por uma simples inspeção visual. Com o ensaio de Caixa de Vácuo, a TR Inspeções oferece aos seus clientes uma garantia de estanqueidade confiável e documentada para seus tanques de armazenamento, prevenindo perdas financeiras, protegendo o meio ambiente e assegurando a conformidade com as normas de construção e montagem.

TREINAMENTOS

TREINAMENTOS

Treinamentos

A TR Inspeções oferece o Treinamento de Segurança na Operação de Caldeiras e Unidades de Processo, em total conformidade com os requisitos e o currículo mínimo estabelecido pelo Anexo I da Norma Regulamentadora 13 (NR-13). Nosso objetivo é capacitar operadores para que executem suas funções com máxima segurança, eficiência e pleno conhecimento dos riscos associados, dos procedimentos operacionais e das ações de emergência.

Instrutores e Metodologia:

Todos os nossos treinamentos são ministrados ou supervisionados por um Profissional Habilitado (PH), com vasta experiência prática na área, garantindo que o conteúdo teórico seja conectado com a realidade operacional da planta industrial. A metodologia combina aulas expositivas, estudos de caso e avaliação prática para garantir a efetiva absorção do conhecimento.

Cursos Oferecidos:

- Treinamento de Segurança na Operação de Caldeiras:

- Público-alvo: Operadores de caldeiras de todas as categorias.

- Carga Horária: Conforme exigido pela NR-13 (mínimo de 40 horas).

- Conteúdo Programático: Abrange noções de física aplicada (pressão, calor, vapor), tipos de caldeiras e seus componentes, instrumentação e controle, sistemas de combustão, tratamento de água, procedimentos de partida e parada, análise de falhas, legislação e práticas seguras de operação.

2. Treinamento de Segurança na Operação de Unidades de Processo:

- Público-alvo: Operadores de equipamentos que contenham fluidos de classe A ou B, como vasos de pressão, tubulações, reatores e trocadores de calor.

- Carga Horária: Definida conforme a complexidade da unidade, em conformidade com a NR-13.

- Conteúdo Programático: Focado nos equipamentos específicos da unidade, termodinâmica básica, instrumentação de processo, operação segura da unidade (partida, parada, emergências), fluidos (inflamáveis, tóxicos), equipamentos de controle e dispositivos de segurança.

Diferenciais do Nosso Treinamento:

- Foco na Prática: Além da teoria, enfatizamos a rotina operacional, a interpretação correta dos instrumentos e a tomada de decisão em situações

- Material Didático de Qualidade: Fornecemos apostilas completas e atualizadas, que servem como um manual de referência para o operador no seu dia a dia.

- Conformidade Garantida: Emitimos certificados de conclusão válidos para fins de fiscalização e auditoria, atestando que o profissional foi devidamente capacitado conforme a legislação vigente.

- Treinamentos de Reciclagem: Oferecemos também os treinamentos de atualização (reciclagem), essenciais para manter a equipe ciente das melhores práticas e de eventuais mudanças em normas ou procedimentos.

1. Treinamento de Segurança na Operação de Caldeiras

A carga horária é determinada pela categoria da caldeira que o profissional irá operar.

Para Operadores de Caldeiras Categoria A:

- Módulo Teórico: 40 horas

- Estágio Prático Supervisionado: 80 horas

- Carga Horária Total: 120 horas

Para Operadores de Caldeiras Categoria B:

- Módulo Teórico: 40 horas

- Estágio Prático Supervisionado: 60 horas

- Carga Horária Total: 100 horas

Para Operadores de Caldeiras Categoria C:

- Módulo Teórico: 40 horas

- Estágio Prático Supervisionado: 20 horas

- Carga Horária Total: 60 horas

- Treinamento de Segurança na Operação de Unidades de Processo

Para unidades de processo (que incluem vasos de pressão, tubulações, reatores, etc., com fluidos de classe A ou B), a carga horária é definida pelo Profissional Habilitado (PH) com base na complexidade da unidade. A norma estabelece os seguintes parâmetros:

- Módulo Teórico: A carga horária teórica é definida pelo PH, não podendo ser inferior a 40 horas.

- Estágio Prático Supervisionado: A carga horária prática também é definida pelo PH, com um mínimo de 300 horas para unidades de processo com múltiplos equipamentos. A duração exata será determinada após uma análise técnica da planta do cliente para garantir que o operador seja exposto a todas as rotinas operacionais relevantes.

3. Treinamento de Atualização (Reciclagem)

Operadores já habilitados devem passar por reciclagem sempre que ocorrerem modificações significativas no equipamento, processos, ou acidentes/incidentes importantes.

- Módulo Teórico: A carga horária da reciclagem é definida pelo PH, com base nas alterações ocorridas e nas necessidades específicas da equipe.

- Estágio Prático Supervisionado: A parte prática da reciclagem também é determinada pelo PH, focando nas novas rotinas e procedimentos

Observação Importante: O Estágio Prático Supervisionado é sempre realizado na planta do cliente, no equipamento específico que será operado, garantindo que a experiência prática seja 100% relevante para a função que o profissional irá desempenhar. A TR Inspeções formaliza o plano de estágio, que deve ser assinado pelo responsável técnico da unidade para validação e conformidade.

CALIBRAÇÃO

CALIBRAÇÃO

Calibração de Instrumentos

A integridade estrutural de equipamentos como caldeiras e vasos de pressão, bem como de suas tubulações, depende diretamente do correto funcionamento dos dispositivos de segurança e controle. A Norma Regulamentadora NR-13 estabelece a necessidade de inspecionar e manter esses instrumentos em condições adequadas de uso, garantindo a segurança e a saúde dos trabalhadores. Além disso, a falha em um desses equipamentos, se resultar em vazamento, incêndio, explosão ou na inaptidão operacional, pode ser considerada uma condição de grave e iminente risco.

A segurança operacional é nossa prioridade. A calibração de itens como válvulas de segurança e manômetros é essencial para assegurar que eles atuarão nos parâmetros de projeto, evitando sobrepressão e monitorando as condições de operação com precisão.

A NR-13 exige que as válvulas de segurança de caldeiras sejam desmontadas, inspecionadas e testadas. O prazo para isso deve ser adequado à manutenção, mas nunca superior ao período de inspeção de segurança periódica da caldeira que elas protegem. Para vasos de pressão, o prazo máximo para a inspeção e teste das válvulas de segurança é o mesmo da inspeção interna do vaso.

Além disso, a norma proíbe a operação de equipamentos com dispositivos de segurança ausentes ou bloqueados sem uma justificativa técnica formal. Os instrumentos de controle e segurança devem ser mantidos em condições adequadas, inspecionados e testados, ou calibrados quando necessário.

A documentação da calibração e dos testes, como os certificados de inspeção e teste das válvulas de segurança, é parte obrigatória do prontuário do equipamento, e deve ser mantida atualizada. A inspeção de segurança desses equipamentos deve ser executada sob a responsabilidade técnica de um Profissional Legalmente Habilitado (PLH), e é nesse ponto que a TR Inspeções atua, garantindo que todas as exigências legais e técnicas sejam rigorosamente seguidas para manter seu patrimônio e, principalmente, sua equipe em segurança

MANUTENÇÃO INDUSTRIAL

MANUTENÇÃO INDUSTRIAL

Manutenção Industrial

Na TR Inspeções, a manutenção industrial é a nossa especialidade e a excelência é o nosso padrão. Entendemos que a segurança e a eficiência das suas operações dependem diretamente da qualidade dos serviços de manutenção. É por isso que, ao lidar com equipamentos como vasos de pressão, caldeiras e tubulações, nos dedicamos a um trabalho que vai além do reparo: garantimos a integridade estrutural e a conformidade com as normas mais rigorosas.

Nossos serviços de manutenção e reparo são realizados em estrita conformidade com os códigos de construção e as recomendações dos fabricantes. Em cada intervenção, seja uma soldagem, a substituição de um componente ou uma alteração de projeto, seguimos um rigoroso controle de qualidade que abrange a escolha dos materiais, a execução dos procedimentos e a qualificação de todo o nosso pessoal. Quando não temos acesso ao código de construção original, baseamos nossos procedimentos na concepção inicial do equipamento, empregando códigos aplicáveis e tecnologias avançadas para garantir a segurança.

Oferecemos uma gama completa de serviços de manutenção e reparo, com foco na precisão e na segurança operacional:

Soldagem: Toda e qualquer soldagem é executada e inspecionada de acordo com as especificações do projeto, com o uso de procedimentos qualificados e soldadores certificados. Intervenções que exigem solda em partes pressurizadas são submetidas a exames e testes de controle de qualidade, cujos parâmetros são definidos por um Profissional Legalmente Habilitado (PLH).

Troca de Peças e Componentes: A substituição de componentes é feita utilizando materiais que atendem aos requisitos do código original de construção do equipamento. Componentes novos, fabricados por fundição, forjamento ou outros processos, recebem identificação para garantir a rastreabilidade de suas características originais.

Projetos de Reparo e Alteração: Antes de qualquer intervenção que possa comprometer a segurança, elaboramos projetos detalhados para reparos e alterações. Esses projetos são concebidos e aprovados por um PLH, especificando materiais, procedimentos de execução e controles de qualidade.

Ensaios Não Destrutivos (ENDs): Para verificar a integridade de cada reparo, utilizamos ENDs de alta precisão. Nossos inspetores são qualificados e certificados, garantindo que ensaios como líquido penetrante, medição de espessura por ultrassom e outros métodos avançados sejam aplicados com a máxima eficácia para atestar a qualidade e a segurança do serviço executado.

Na TR Inspeções, cada serviço de manutenção é visto como uma oportunidade de fortalecer a segurança da sua planta e a confiabilidade de seus equipamentos. Nosso compromisso é com a sua tranquilidade, garantindo que cada reparo seja feito com a excelência técnica que sua operação exige.

TOPOGRAFIA INDUSTRIAL

TOPOGRAFIA INDUSTRIAL

Topografia Industrial

O serviço de Topografia e Mapeamento 3D Industrial da TR Inspeções consiste na aplicação de técnicas de geomensura de alta precisão para o levantamento e a representação fiel das condições físicas de plantas industriais. Utilizando equipamentos como Estações Totais Robotizadas e Scanners a Laser 3D, nosso objetivo é criar uma base de dados espaciais exata e confiável, que serve como alicerce para projetos de engenharia, manutenção e gerenciamento de ativos.

Este serviço é a solução definitiva para a documentação de condições existentes (“as-built”), planejamento de ampliações (revamps) e garantia da precisão dimensional em todas as fases de um projeto.

Metodologias e Tecnologias Aplicadas:

- Levantamento com Scanner a Laser 3D:

- Princípio: A tecnologia de escaneamento a laser captura milhões de pontos de medição (X, Y, Z) em poucos minutos, gerando uma “Nuvem de Pontos” (Point Cloud) tridimensional, fotorrealista e com precisão milimétrica de todo o ambiente.

- Aplicação: Ideal para o levantamento completo de áreas complexas e congestionadas (pipe racks, interiores de edifícios de processo), permitindo a extração de medições e a modelagem 3D inteligente para detecção de interferências (clash detection) antes da fabricação ou

2. Levantamento com Estação Total:

- Princípio: Medição precisa de ângulos e distâncias para determinar as coordenadas de pontos específicos.

- Aplicação: Utilizado para a implantação de redes de referência (poligonais), locação de eixos de equipamentos, alinhamento de máquinas, monitoramento de recalques e deformações estruturais, e para a verificação dimensional de bases e fundações.

Aplicações Técnicas Principais:

- Elaboração de Documentação “As-Built”: Criação de plantas baixas, cortes, elevações e modelos 3D fiéis à realidade, solucionando o problema de documentação desatualizada ou inexistente.

- Projetos de Retrofit e Revamp: Fornece a base de engenharia necessária para projetar novas tubulações, estruturas ou a instalação de novos equipamentos em plantas existentes, garantindo a fabricação correta e a montagem sem interferências.

- Metrologia Industrial e Alinhamento: Verificação dimensional de grandes componentes, alinhamento de precisão para eixos de bombas, compressores e turbinas, e monitoramento da verticalidade e planicidade de estruturas.

- Cálculo de Volumes e Medições: Medição precisa de volumes de pilhas de materiais, pátios de estocagem e bacias de contenção.

Entregáveis:

Ao final do serviço, a TR Inspeções fornece uma gama de produtos digitais prontos para serem utilizados pela equipe de engenharia do cliente, incluindo:

- Nuvens de Pontos processadas e

- Modelos 3D inteligentes em diversas plataformas

- Desenhos 2D (plantas, cortes, fachadas) em formato .dwg.

- Relatórios técnicos de locação, alinhamento ou

Com o serviço de Topografia Industrial, a TR Inspeções elimina as incertezas dimensionais de seus projetos, reduzindo custos com retrabalho, otimizando o cronograma de montagem e aumentando a segurança e a previsibilidade de suas operações de engenharia.

Sobre:

A TR Inspeções nasceu do compromisso inabalável com a segurança, a qualidade e a responsabilidade técnica. Fundada por profissionais com ampla experiência no

setor de inspeções e engenharia, nossa empresa foi criada com um propósito claro: oferecer soluções precisas, éticas e eficientes para garantir a integridade de estruturas, sistemas e processos.

Contato:

![]() Telefone: (62) 98297-4555

Telefone: (62) 98297-4555

![]() E-mail: comercial@trinspecoes.com.br

E-mail: comercial@trinspecoes.com.br

![]() Endereço: Rua 3b, Garavelo B, quadra 55, lote 51

Endereço: Rua 3b, Garavelo B, quadra 55, lote 51

TR INSPEÇÕES ENGENHARIA E INTEGRIDADES DE EQUIPAMENTOS LTDA

CNPJ – 51.432.165/0001-73

Criado e desenvolvido por Breno Faria